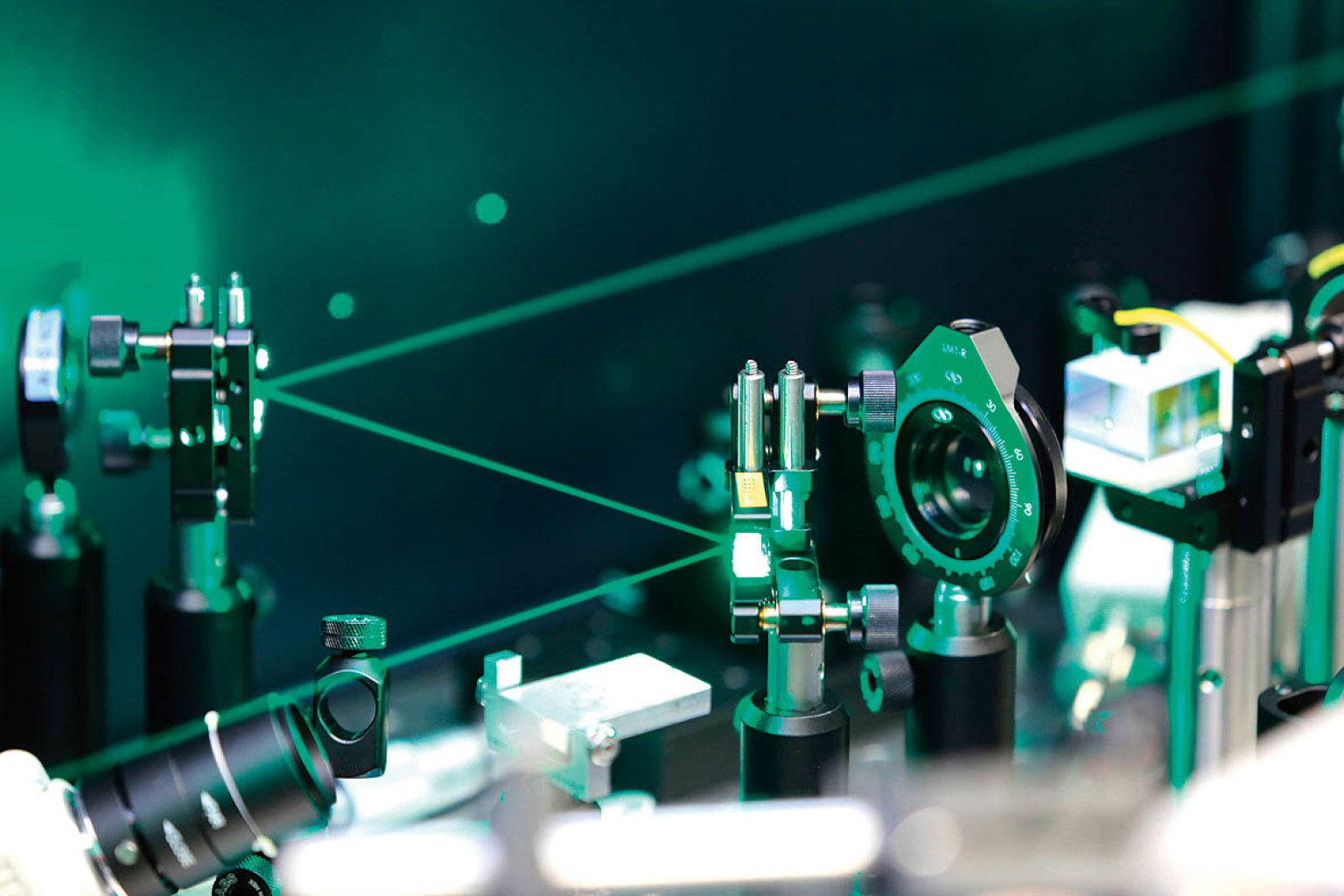

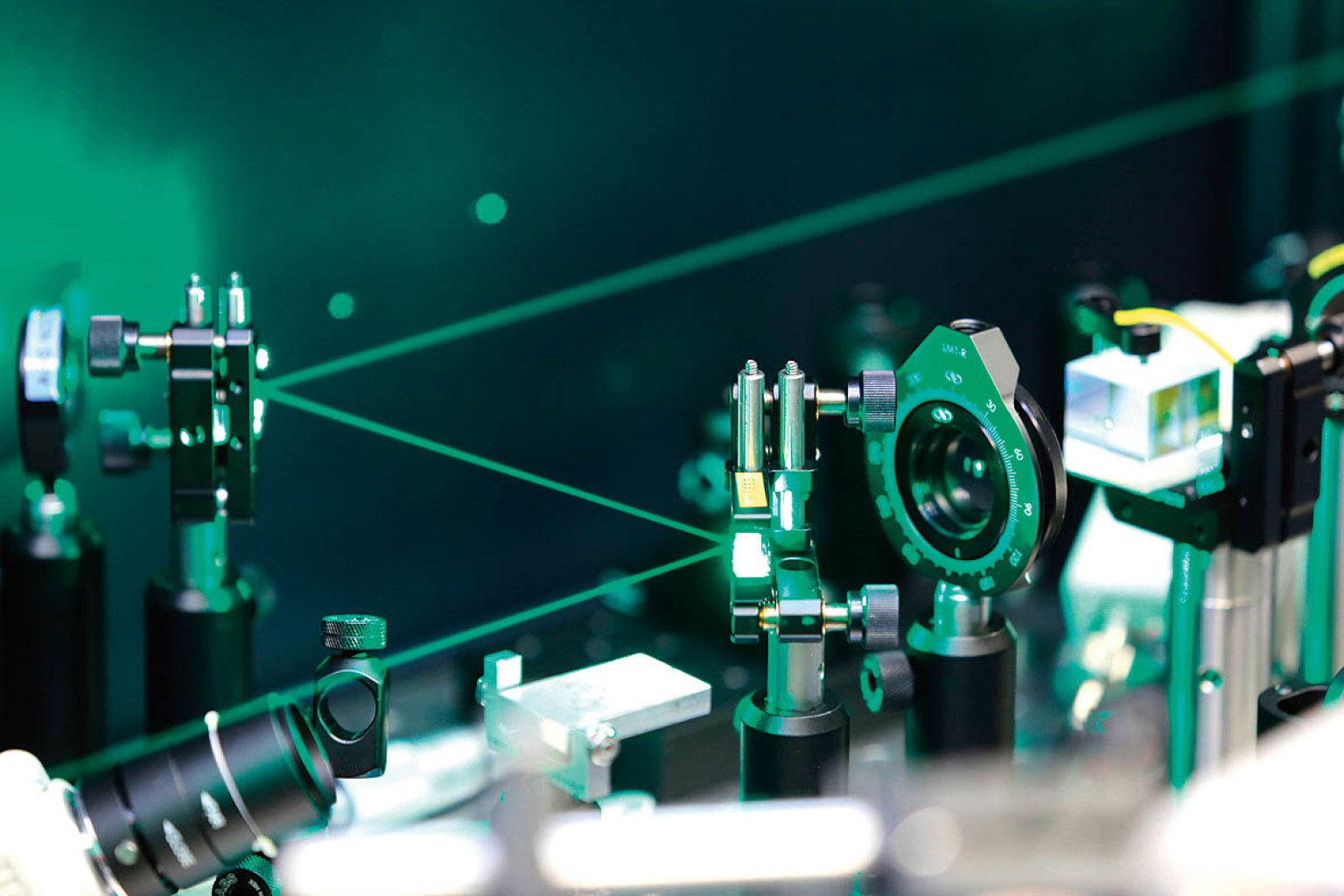

Je až neuvěřitelné, k čemu všemu se dá využít laserový paprsek, když se mu dodá velký výkon zkrocený do velmi krátkých pulzů. V HiLASE v mnohém předběhli dobu a jejich lasery umí přetvářet materiály a výrobky z nich na úroveň, kterou by jinými technologiemi nebylo možné dosáhnout.

Centrum HiLASE se dělí na dvě části. Jednou je výzkum a vývoj laserů na míru podle konkrétních požadavků zákazníků, ať už z akademické nebo průmyslové sféry a druhou je nabídka expertních služeb kdy pomáhají firmám řešit jejich potřeby a problémy inovativním způsobem za použití globálně unikátních laserových technologií. "V rámci prezentací na fórech a veletrzích zjednodušeně říkáme, že HiLASE tvoří zákaznické lasery. To, co nelze koupit na běžném trhu navrhneme jako prototyp na míru potřeb zákazníka, postavíme, nainstalujeme a zákazník to může používat. A zároveň pod jednou střechou využíváme těchto jedinečných světelných zdrojů pro širokou škálu špičkových průmyslových aplikací, zejména v souvislosti s laserovým zušlechťováním materiálů. Nabízíme vývoj a optimalizaci laserových procesů, validaci laserových technologií, pronájem laserových systémů, nebo studie proveditelnosti. Jednoduše řečeno pomáháme modernizovat český průmysl,“ upřesňuje dva hlavní proudy zaměření společnosti vedoucí centra HiLASE Tomáš Mocek.

„V našich materiálech máme slogan Superlasery pro skutečný svět, což znamená, že všechno děláme se záměrem, aby to dříve nebo později našlo konkrétní využití, především v průmyslu,“ dodává.

Lasery, které řežou, vyklepávají a mění vlastnosti materiálů

Produkt s přidanou hodnotou

Jím vedené centrum se tím odlišuje od sousedního centra ELI Beamlines, které je zaměřeno na základní badatelský výzkum a hodlá se stát českým CERN, tedy mezinárodní uživatelskou laboratoří. V HiLASE sice také část výzkumných kapacit věnují studiu fundamentálních jevů, nicméně nepatří to mezi jejich primární úkoly. Konkrétně se zde zabývají čtyřmi základními okruhy aplikací. Lasery sice staví a vyvíjejí jako produkt s velmi vysokou přidanou hodnotou, ale to by samo o sobě nestačilo. Zjednodušeně řečeno, zákaznické lasery nebo superlasery si nikde nemůžete koupit, musí se pro konkrétní využití vyvinout. To znamená, že mají velmi speciální parametry, které jsou vhodné pro unikátní aplikace. Každý laser, který si tu zákazník objedná pro svou konkrétní potřebu, je originál. Tím pádem se liší i cenou.

„HiLASE dělá lasery pro vizionáře průmyslu, kteří uvažují o tom, kam se bude ubírat průmysl v následujících 10 nebo 20 letech, a kteří hledají, čím by jim fotonový zdroj mohl pomoci. Aby získali nějakou konkrétní konkurenční výhodu oproti ostatním, kteří používají standardní technologie.

Laserové vyklepávání

První oblastí, které se HiLASE věnuje, je technologie laserového vyklepávání rázovou vlnou (Laser Shock Peening – LSP). Přirovnat se to dá k rázové vlně vzniklé po výbuchu bomby, tady se ale uskutečňují v mikrosvětě na ploše pět krát pět milimetrů. Pomocí laseru tak v podstatě dochází k vyklepávání kovového materiálu a k jeho zhutňování v daném místě. Cílem je zvyšování odolnosti materiálu. „Tím, že používáme laser, který má velmi krátkou dobu pulzu v nanosekundách, daří se nám rázovou vlnou proniknout do materiálu třeba i několik milimetrů. To je až desetkrát hlouběji než jakoukoliv jinou konvenční technologií. Využití je v řadě oborů, například v aeronautickém průmyslu, kde se zvýší odolnost některých kriticky namáhaných součástek letadel. Prodlužuje se tak jejich odolnost a životnost.

LSP lze také využít v energetice. Všude tam, kde jsou turbíny, tedy ve vodních, jaderných, větrných nebo uhelných elektrárnách. I v turbínách totiž dochází po určité době k únavě materiálu, vznikají tam trhlinky, a pokud se ve vhodném okamžiku neošetří, může jednoho dne dojít k prasknutí a tím ke zničení celé obrovské turbíny s cenou v řádu desítek milionů korun. Navíc dojde na relativně dlouhou dobu k zastavení provozu, což přinese další ztráty. Prodloužení životnosti tedy přináší nemalé úspory.

Tato technologie se dá s úspěchem používat i třeba lodní šroub. Může výrazně pomoci ochránit kritické součástky, aby byly odolnější. „Za tímto účelem tady máme superlaser, kterému říkáme Bivoj,“ usmívá se Tomáš Mocek.

Laserové mikroobrábění

Druhá aplikační oblast je laserové obrábění, respektive mikroobrábění. To primárně nemění parametry materiálu, ale pomocí laseru do něj například něco gravíruje nebo velmi přesně vrtá. Není to omezené pouze na kovové materiály, upravují se tak i plasty nebo kompozity. Technologie je výhodná i pro úpravu nástrojů, které mají být ostré a pevné. Donedávna používané mechanické nástroje nestačí na dosažení tak vysoké přesnosti otvorů, hran a ploch. Laser, jehož energie je zde dávkována ve velmi krátkých časových okamžicích, působí efektivně a vytváří velmi přesné malé otvory i ve velmi tvrdém materiálu, třeba v krystalech. Pro některé materiály nejsou běžně dostupná laserová zařízení vhodná. Například z důvodu, že délka pulzu je moc dlouhá a vlivem tepelných efektů dochází ke spékání materiálu. Tento nešvar ale odstraňují právě naše speciální krátkopulzní energetické lasery. „Říkáme, že je to takzvaná studená interakce. Materiál se ani nestačí vzpamatovat a je tam vytvořen perfektní otvor nebo hrana, přesně tak, jak potřebujete,“ upřesňuje Mocek.

Testování odolnosti

Další oblastí je testování prahu odolnosti materiálů, v tomto případě optických. Tady centrum spolupracuje s několika českými firmami. Například s Meoptou, nebo nebo CRYTURem využívající metodu k testování odolnosti nových optických vrstev pro potřeby ověřování a zlepšování kvality. Tyto firmy vyvíjejí různé metody pro úpravu povrchů, zkoušejí materiály a potřebují je někde otestovat. Za tímto účelem vznikla specializovaná testovací stanice, která umožňuje proměřit práh poškození dané optické komponenty, pokud se na ni aplikuje laserové záření. Cílem je, aby optické komponenty daného výrobce vydržely více než jejich konkurence.

Funkcionalizace materiálů

Poslední, tedy čtvrtá aplikační oblast, které se zdejší laserové centrum momentálně věnuje, je takzvaná funkcionalizace materiálů. Při ní se materiálům pomocí laseru přidává nová funkce, kterou za normálních podmínek nemají. „Jedním z cílů této technologie je například snaha o to, aby povrch letadla byl už z výroby připravený odolávat námrazám a lety by neměly zpoždění,“ upřesňuje Mocek. Funkcionalizace materiálů samozřejmě neslouží jen v leteckém průmyslu. Využívá se i v lékařství pro vylepšování implantátů. Ukazuje se totiž, že lasery jsou velmi dobrým nástrojem pro úpravu povrchů, což přináší mnohem lepší přilnavost implantátů ke tkáni. Tím pádem lépe „srostou“ a vydrží v těle déle. Zatím je sice tento projekt ve fázi pilotních testů, ale pokud se potvrdí slibně vypadající výsledky, existuje reálný zájem o uplatnění v praxi.

Článek byl publikován v magazínu Region STAR.

Lasery, které řežou, vyklepávají a mění vlastnosti materiálů

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist