Velké petrochemické firmy v Česku i ve světě se zavazují ke snižování emisí. Ať už dobrovolně, nebo je k tomu nutí evropská legislativa. Jednou z cest, jak dopad na planetu zmírnit, je využívat principů oběhového hospodářství – například plasty, které firmy produkují, mohou vyrábět z recyklátu namísto prvotního „virgin“ materiálu, tedy toho vyrobeného přímo z ropy. Nezvýší se tak spotřeba ropy, a navíc se svět zbaví odpadního plastu, který by jinak skončil ve spalovně. Jednou z metod, již velké i malé firmy nyní horlivě testují, je chemická recyklace plastů.

Pustil se do ní například Orlen Unipetrol, který před třemi lety ve svém závodě v Litvínově otevřel testovací jednotku. Zkouší na ní chemické zpracování odpadních plastů různého složení pomocí pyrolýzy. Získává tak know‑how, aby výsledný materiál – pyrolýzní olej – mohl zapracovat do svých výrobních technologií a s touto surovinou mohl vyrábět plasty nové. Testovací jednotka zpracuje řadově kilogramy odpadního plastu za hodinu.

„Chemická recyklace na rozdíl od mechanické mění molekuly plastu, proto se jí říká chemická. Změní je tak výrazně, že je pak třeba znovu tyto molekuly přeměnit na molekuly plastu,“ říká Martin Růžička, ředitel pro dekarbonizaci v Orlen Unipetrolu.

Během takzvané pyrolýzy, což je laicky řečeno tepelný rozklad plastů při vysokých teplotách 300, 450 i 500 stupňů Celsia, vzniká pyrolýzní plyn, který po kondenzaci tvoří jako hlavní produkt pyrolýzní olej. „To už je surovina velmi podobná té, která vzniká při rafinaci ropy. Plast se pak vyrábí následným zpracováním tohoto oleje na běžných jednotkách,“ doplňuje Růžička.

Výhodou chemické recyklace je, že si poradí i s takovými plasty, které se před běžnou mechanickou recyklací oddělují a končí často ve spalovnách a na skládkách. V pyrolýzní jednotce je možné zpracovat směsné plasty, především polyetylen a polypropylen, ale také příměsi dalších plastů, jako například polystyren. „Pyrolýzní jednotka pojme také mnoho plastů ze stavebnictví, které se jinak recyklují obtížně. Jsou to typicky například vodovodní trubky a další plastové části používané při konstrukci domů,“ přibližuje Růžička.

Chemicky recyklovaný plast je dražší než virgin

Naopak nevýhodou této technologie je její energetická náročnost, která je v porovnání s mechanickou recyklací vyšší a znamená tak více emisí. „Na druhou stranu odpadává nutnost složité předúpravy a čištění plastu, čímž se zase emisní stopa výsledného produktu snižuje. Chemickou recyklací se navíc plast stává recyklovatelný téměř nekonečně,“ připomíná Růžička.

Další velkou otázkou této technologie bude ekonomická stránka. Plast získaný pomocí chemické recyklace je totiž dnes dražší než stejný virgin plast získaný z ropy. „Chemicky recyklovaný plast bude mít v první fázi vyšší hodnotu, zato ale získáme vyšší kvalitu recyklovaných plastů. Budou vhodné například jako obaly pro potraviny. Je to stejné jako s biopalivy. Ta také stojí více než paliva z ropy a vyrábíme je, protože jsou součástí transformace,“ srovnává Růžička.

Pyrolýza plastů

Jde o rozklad materiálu za vyšší teploty bez přístupu kyslíku. Produktem je kondenzát (olej), plyn a uhlíkatá pevná složka.

Pyrolýzní jednotka si poradí i s takovými plasty, které nelze recyklovat mechanicky a končí často ve spalovnách a na skládkách. V jednotce je možné zpracovat směsné plasty, především polyetylen a polypropylen, ale také příměsi dalších plastů, jako například polystyren.

Nevýhodou této technologie je její energetická náročnost, která je v porovnání s mechanickou recyklací plastů vyšší.

Až Orlen Unipetrol svou pyrolýzní jednotku otestuje, plánuje v roce 2027 spustit velkoobjemovou jednotku s kapacitou zpracování až 30 tisíc tun plastového odpadu ročně. Stát by měla mezi dvěma a třemi miliardami korun. „Naší ambicí je v horizontu několika let chemickou cestou recyklovat odpadní materiály z nejbližšího okolí našich výrobních areálů i celé České republiky. Nejpozději do roku 2050 chceme dosáhnout uhlíkové neutrality a do roku 2030 vyrábět až 15 procent své petrochemické produkce plastů pomocí recyklace odpadních plastů,“ podotýká Růžička.

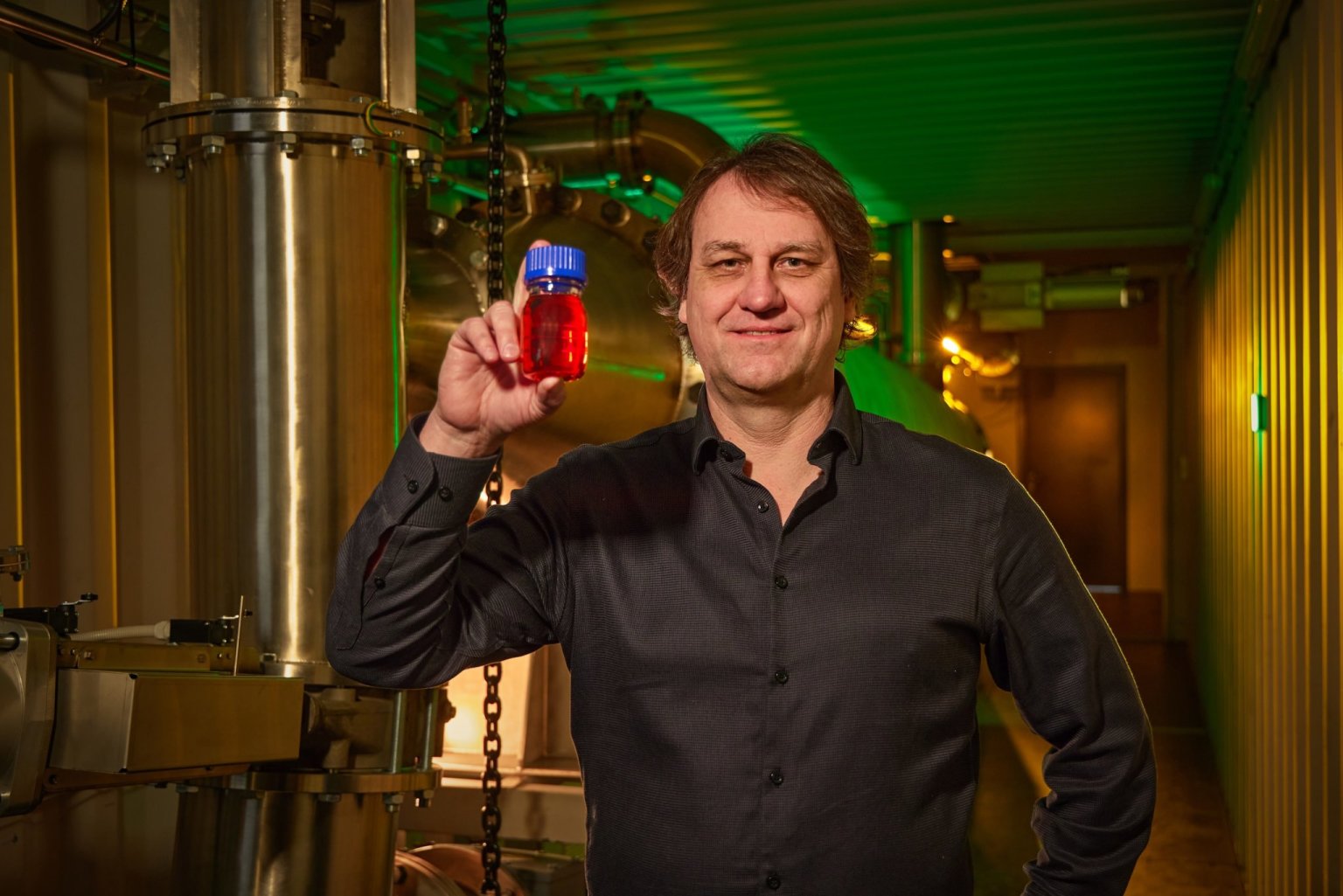

U Bruntálu už funguje reálný provoz

O posunutí metody chemické recyklace do praxe se snaží i projekt Green Future, za kterým stojí podnikatel a investor Michal Pivrnec. Loni u Bruntálu instaloval prototypovou jednotku, která rovněž pracuje s principem termochemické recyklace plastů. „Stane se z nich pyrolýzní olej, který je ropným produktem a může se z něj opět vyrobit plast. Vše běží v uzavřeném okruhu – plast se zahřívá, takže technologie nekouří, nemá dokonce ani komín a neprodukuje žádné zplodiny ani nadměrný hluk. Odpadem je energetický plyn a vodík, které by se mohly použít jako palivo na výrobu elektřiny, a inertní uhlíkatý zbytek, který je použitelný například k zadržování vlhkosti v půdě,“ popisuje Pivrnec.

Technologie Green Future podle jeho slov nyní jako jediná v Česku dokáže vyrábět v ekonomicky funkčním provozu a může pracovat téměř nonstop. „Naše řešení jako jediné, o kterém víme, opravdu funguje v ostrém a dlouhodobém provozu. Zbytek trhu je v různých fázích vývoje,“ podotýká Pivrnec. I v tomto případě platí, že technologie dokáže zpracovat prakticky všechny druhy plastů. „Můžete do ní nasypat celou žlutou popelnici. Omezení je pouze v poměru PET, který může být zastoupen z osmi procent. A nevadí nám ani nečistoty v podobě zbytků jídla, olejů nebo barev. V současné době se vozí do třídíren a recyklují se převážně PET lahve, většina ostatních plastů se vozí do spaloven. Přitom jedna naše jednotka dokáže za den zpracovat 17 tun směsného plastu,“ podtrhuje Pivrnec.

Technologie Green Future už získala řadu povolení a schválení ze strany úřadů, například od ministerstva průmyslu a obchodu nebo od ministerstva životního prostředí. „Dosavadní výsledky potvrzují funkčnost jednotky. V současné době jednáme na různých frontách, například s městy, obcemi, odpadovými firmami a tak dále,“ prozrazuje Pivrnec. Nedávno se on a jeho tým dohodli se zástupci samosprávy rakouské obce Hauskirchen na výstavbě prvního areálu na termochemickou recyklaci v Rakousku s kapacitou zpracování 30 tun plastového odpadu denně. Hotový by měl být do konce letošního roku.

Expert: nejlepší je kombinace chemické a mechanické recyklace

Chemická recyklace má však i své kritiky. Například Institut cirkulární ekonomiky (INCIEN) poukazuje na fakt, že klasická mechanická recyklace má mnohem nižší uhlíkovou stopu než dostupné technologie chemické recyklace. „Značný podíl odpadních plastů z technických nebo ekonomických důvodů nicméně nepůjde recyklovat mechanicky. A zde hraje důležitou roli chemická recyklace jakožto doplňková strategie zpracování. S odklonem od skládkování (který by v Česku měl nastat po roce 2030 – pozn. red.) by jinak došlo k velkému nárůstu spalování plastů a emisí CO2 s tím spojených. Základní variantou je tedy v dlouhodobém horizontu kombinace mechanické a chemické recyklace,“ zmiňuje Benjamin Hague, vedoucí výzkumného týmu INCIEN.

Dodává, že existují různé studie, které modelovaly zpracování odpadních plastů v EU do roku 2050. V některých stále dominuje v poměru 60 : 40 mechanická recyklace.

Výhodou chemické recyklace je podle Benjamina Haguea schopnost poradit si s vysoce znečištěnými plastovými odpady, a to zejména směsnými. Pyrolýza je podle jeho slov recyklační proces s dlouhou smyčkou (v angličtině long‑loop chemical recycling), ve kterém se plasty rozkládají na základní chemické látky. Výstupem z procesu jsou monomery, ze kterých se dají vyrábět plasty stejné čistoty a kvality jako panenské fosilní plasty. „Pyrolýza se aktuálně nejčastěji používá pro směsné polyolefiny a polystyren pro výrobu produktů, jako jsou sáčky, obaly na potraviny nebo pneumatiky. Výtěžnost pyrolýzy, tedy poměr výstupů ke vstupům, se pohybuje v rozmezí 50 až 80 procent,“ dodává Hague.

Stáhněte si přílohu v PDF

Nicméně připomíná, že pyrolýza musí být využívána s maximální opatrností a je třeba dávat pozor na možné negativní environmentální dopady, jako například znečištění ovzduší nebo uvolňování toxických látek. Obsah chloru ve vstupních materiálech nesmí překročit pět procent, případně se může postavit jednotka, která pyrolýzní olej chemicky dechloruje. „Chemická recyklace není žádnou novinkou, ale je stále v rané fázi komercializace a zatím chybějí robustní a konzistentní data o celkové emisní stopě jednotlivých procesů pro výrobu ve velkém měřítku. Některé studie uvádějí přibližně o 50 procent nižší stopu CO2 než v případě spalování. Na druhou stranu jedna studie z roku 2022 od Oeki Institutu v Německu došla k závěru, že pyrolýza má až devítinásobně větší uhlíkovou stopu než mechanická recyklace. To vše podtrhuje nezbytnost opatrně posoudit dopady pyrolýzy na základě hodnocení životního cyklu, tedy LCA (life cycle assessment – pozn. red.) analýzy,“ uvádí Hague.

Své výhrady má také organizace Arnika. Vadí jí, že ze stávajících zařízení většinou není dostatek dat o obsahu toxických látek ve výstupech, která by bylo možné kriticky zkoumat. „Časté tvrzení provozovatelů, že chemická recyklace a produkty z ní jsou zcela bezpečné, tak zůstává – na rozdíl od jiných technologií pro nakládání s odpady – skutečně jen tvrzením,“ krčí rameny Nikola Jelínek, odbornice na toxické látky v životním prostředí. Této metodě také vytýká, že je spíše výmluvou, proč neomezovat výrobu a spotřebu obrovského množství často zbytečných plastů.

Martin Růžička z Orlen Unipetrolu na to namítá, že do mechanické recyklace je potřeba zahrnout vysokou uhlíkovou stopu předúpravy a případně čištění vstupní suroviny, tedy směsných plastů. „Navíc všechno nelze mechanicky recyklovat a nezavedení chemické recyklace do cirkulární ekonomiky by znamenalo, že se mnohem větší množství plastu bude pálit či skládkovat. A to by mělo za důsledek, že velká část směsného plastového odpadu bude z cirkulární ekonomiky vyřazena,“ je přesvědčen Růžička.

Článek byl publikován ve speciální příloze HN Chemický průmysl.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist