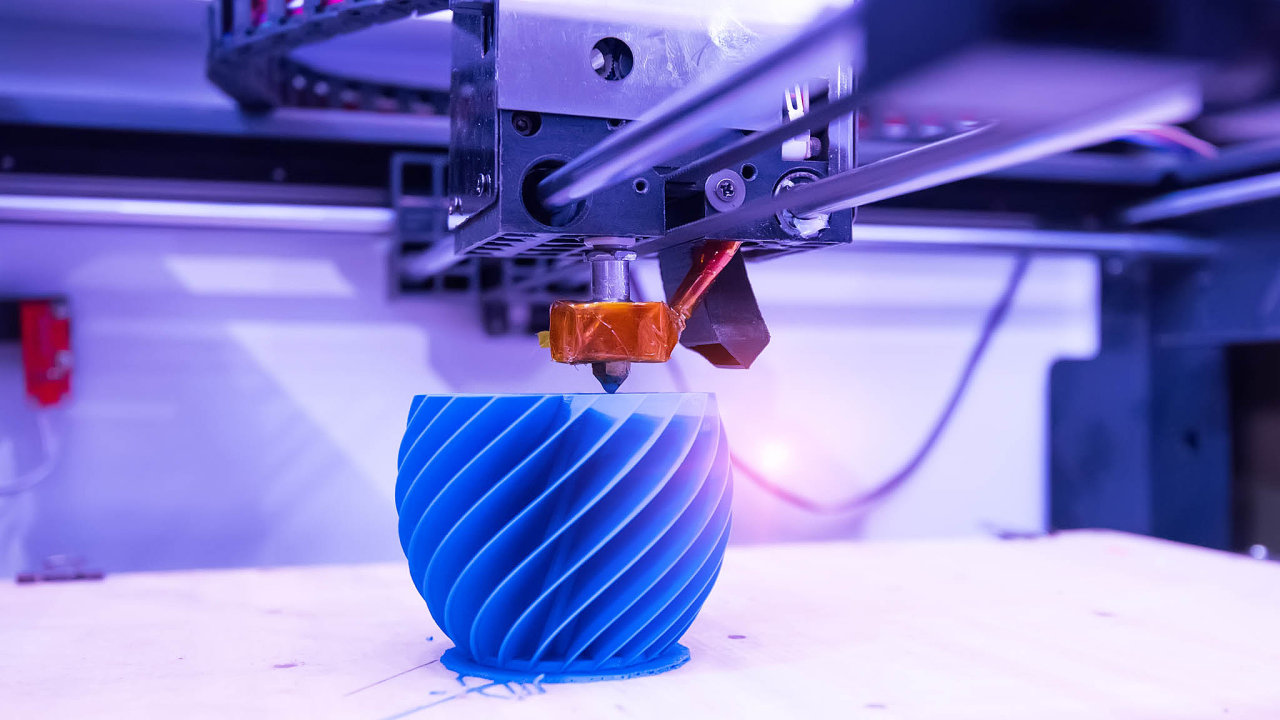

Tuzemské firmy stále více zavádějí do výroby 3D tiskárny. K boomu jejich používání přispívá, že výroba je díky nim flexibilnější, méně časově náročná, šetří firmám peníze a dovoluje jim rychle reagovat na přání zákazníků. Ročně se v Česku podle odborníků prodají nižší tisícovky 3D tiskáren, přičemž poptávka v posledních letech strmě stoupá.

"Můžeme potvrdit velký a rostoucí zájem českých profesionálů i podniků napříč odvětvími, kde se 3D tisk stává doslova konkurenční výhodou − od 3D tisku prototypů po plně funkční díly a náhradní součásti. I díky tomu prodeje 3Dwiseru rostly meziročně 2,5krát a obrat je skoro 60 milionů korun," uvádí Tomáš Soóky, spoluzakladatel a jednatel 3Dwiser. Z průzkumu společnosti EY z loňského roku vyplývá, že více než polovina výrobních společností už 3D tiskárny používá. Mezi hlavní klady řadí snížení výrobních nákladů (49 % respondentů), rychlost zajištění nízkoobrátkových položek (46 %) nebo přizpůsobení výrobků zákaznickým potřebám (38 %).

Prodeje táhne poptávka firem zejména z autoprůmyslu, tam jich míří nejvíce. Z případové studie společnosti Volkswagen Autoeuropa vyplynulo, že nasazení 3D tiskáren ve firmě vyústilo v 91procentní snížení nákladů a 95procentní úsporu času nutného na vývoj nástrojů. 3D tisk také zlepšil o 28 procent ergonomii nástrojů. Společnost díky 3D tisku vyrábí 93 procent všech dříve externě vyráběných nástrojů interně. K výhodám patří možnost testovat nová řešení bez kontaktování dodavatelů, což firmě šetří v průměru osm týdnů.

"Když potřebujete něco vyrobit z kovu, tak to často zadáváte externě a pak čekáte. Klidně dva měsíce s tím, jak jsou aktuálně firmy vytížené. U 3D tiskárny si to můžete vyrobit v řádu hodin," říká Soóky. V posledních letech firmy zkouší nahradit některé kovové části plasty, případně využívají speciálních kompozitních materiálů − nylon s kevlarem, s karbonem nebo skelným vláknem. Karbon je lehký a má úžasný poměr váhy a pevnosti, kevlar je nárazuvzdorný, kombinací těchto materiálů lze dosahovat zajímavých vlastností. Plastové kompozity jsou za určitých podmínek srovnatelné s hliníkem, mají čtvrtinové náklady a třetinovou váhu, což je třeba u využití pro letectví důležité.

"Podle typu využití lze asi 10−30 % přípravků do výroby nahradit místo kovu plastem, což pro firmy představuje obrovské úspory. Přípravek z hliníku vyjde na 1500 korun, z plastu to je 50 korun," popisuje Soóky. K výhodám 3D tisku patří rychlá tvorba prototypů, do budoucna se bude díky 3D tisku dělat řada výrobků podle přání zákazníků a takzvaně na míru. To se bude týkat třeba oblasti zdravotnictví a tisku z živých tkání nebo tisku léků. "Lék takto vyrobený bude sice dražší než v lékárně, ale bude možnost jej namíchat 'na míru' pacientovi," tvrdí Soóky. Technologie pro tisk lidských tkání už existuje, ale není certifikovaná na to, aby se využívala ve velkém, takže to funguje jen v laboratorních podmínkách. "Tam, kde nejsou složité tkáně nebo kosti − nos, kůže, ucho −, to už tiskárny umí. Samotná certifikace může trvat dalších pět až deset let," myslí si Soóky.

Roste i prodej menších tiskáren pro jednotlivce, kteří mají 3D tisk jako hobby. "Pokud seriózně uvažujete o použití 3D tiskárny, tak minimální investice je 20 tisíc korun. Dostanete spolehlivý nástroj se servisem, zárukou a technickou podporou," řekl Petr Bláha, ředitel veletrhu 3Dexpo, který v těchto dnech probíhá na výstavišti v Praze-Letňanech.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist