Aktuální vývoj v oblasti výroby po celém světě jasně ukazuje naléhavou potřebu digitalizace maximálního rozsahu procesů v tomto odvětví. Nejen kvůli optimalizaci a snížení nákladů výroby, ale také z důvodu zajištění plynulé výroby a možnosti práce na dálku.

Vedle globální konkurence a nedostatku pracovních sil se průmyslové podniky musí v posledních měsících potýkat také s omezeními a následky způsobenými koronavirovou pandemií. Jasně se přitom ukazuje, v jak velké výhodě jsou firmy, které již prošly procesem digitalizace nebo s ním alespoň započaly. S nástupem pandemie totiž management mnoha podniků zjistil, že jejich firma není připravená rychle zajistit možnost práce na dálku a potýká se s problémy efektivní týmové spolupráce, stejně jako třeba s dostupností všech nezbytných dat. Právě produktová a výrobní data ale dnes patří k nejcennějšímu majetku firmy a podle toho je nutné s nimi nakládat. "Jestliže se podnik chce vydat na cestu digitalizace, je třeba začít vybudováním digitální páteře podniku, která zajistí provázání dat o výrobku s daty o způsobu výroby tak, aby byla ve správné verzi, snadno dostupná těm správným osobám podle bezpečnostních pravidel firmy," říká René Zahradník, obchodní ředitel společnosti Siemens Digital Industries Software.

Efektivní správa produktových dat

Klíčovou součástí digitální páteře podniku jsou softwarová řešení na správu produktových dat (PDM) a řízení životního cyklu výrobků (PLM). Tato digitální páteř, reprezentovaná například řešením Teamcenter společnosti Siemens, propojuje všechny další systémy, se kterými se v podniku již pracuje nebo třeba v budoucnu pracovat bude. Jde o řešení typu ERP, MOM, MES či CAD, softwaru na simulace, aplikací virtuální reality či IoT nebo aplikací z Microsoft Office. PLM řešení Teamcenter propojuje jednotlivá oddělení, jejich procesy a workflow − od obchodníků přes konstruktéry, technology až po montážní a servisní techniky −, aby všem zajistilo přístup k aktuálním datům, kdykoli a kdekoli je budou potřebovat. Uživatelé přitom nejsou nuceni měnit software, ve kterém jsou zvyklí pracovat.

Siemens dodal řešení Teamcenter například i největší továrně na elektronové mikroskopy, která v Brně zaměstnává přibližně 600 lidí a je součástí nadnárodního koncernu Thermo Fisher Scientific. PLM software Teamcenter zde zajišťuje jednotný zdroj znalostí o všech výrobcích a procesech pocházejících z různých zdrojů. Uživatelé, od inženýrů po skladníky, díky tomu rychle najdou potřebné informace, ke kterým mají přístup na základě své role a souvisejících oprávnění. V rámci velké firmy zabývající se vlastním vývojem a výrobou tak složitých zařízení, jakými jsou elektronové mikroskopy, se právě řešení Teamcenter ukazuje jako nedocenitelné. "Teamcenter nám umožňuje komplexní správu technické dokumentace, atributů a struktur v přímé návaznosti na schvalovací proces a řízení life-cycle položek. Výhodou je i přizpůsobení daného řešení a tvorba funkcionalit, které odpovídají potřebám firmy," hodnotí používání PLM řešení Michal Patzel, vedoucí konstrukce brněnské továrny na elektronové mikroskopy koncernu Thermo Fisher Scientific.

Jakkoli jsou průkopníky zavádění PLM především velké společnosti, například výrobci automobilů a letadel, mohou z řešení Teamcenter těžit i středně velké společnosti, které budou díky své digitální páteři schopné efektivněji čelit současným výzvám na globálních trzích. "Teamcenter je jako integrované softwarové řešení PLM nejvíce účinné ve středně velkých společnostech, kterým pomáhá úspěšně konkurovat i nadnárodním korporacím," vysvětluje René Zahradník.

Simulace jako základ vývoje produktů

Systémy na správu produktových dat a životního cyklu výrobků samozřejmě neslouží jen jako chytré úložiště dat, ale také jako nezbytný zdroj pro další postup v digitalizaci výrobního procesu. Dalším logickým krokem je zavedení digitálních simulací, které jsou jediným účinným řešením dnes nejčastější situace, kdy podnik nemá dostatek času ani finančních zdrojů na fyzické prototypování nových produktů. Digitální simulace pomohou odhalit problémy s výrobkem a jeho funkčností, které by se jinak projevily až ve fázi testování fyzického prototypu nebo v nejhorším případě až po spuštění výroby. A je samozřejmé, že ověření navrhovaných řešení ve virtuálním světě pomáhá předejít nákladným a často těžko odstranitelným chybám ve světě reálném.

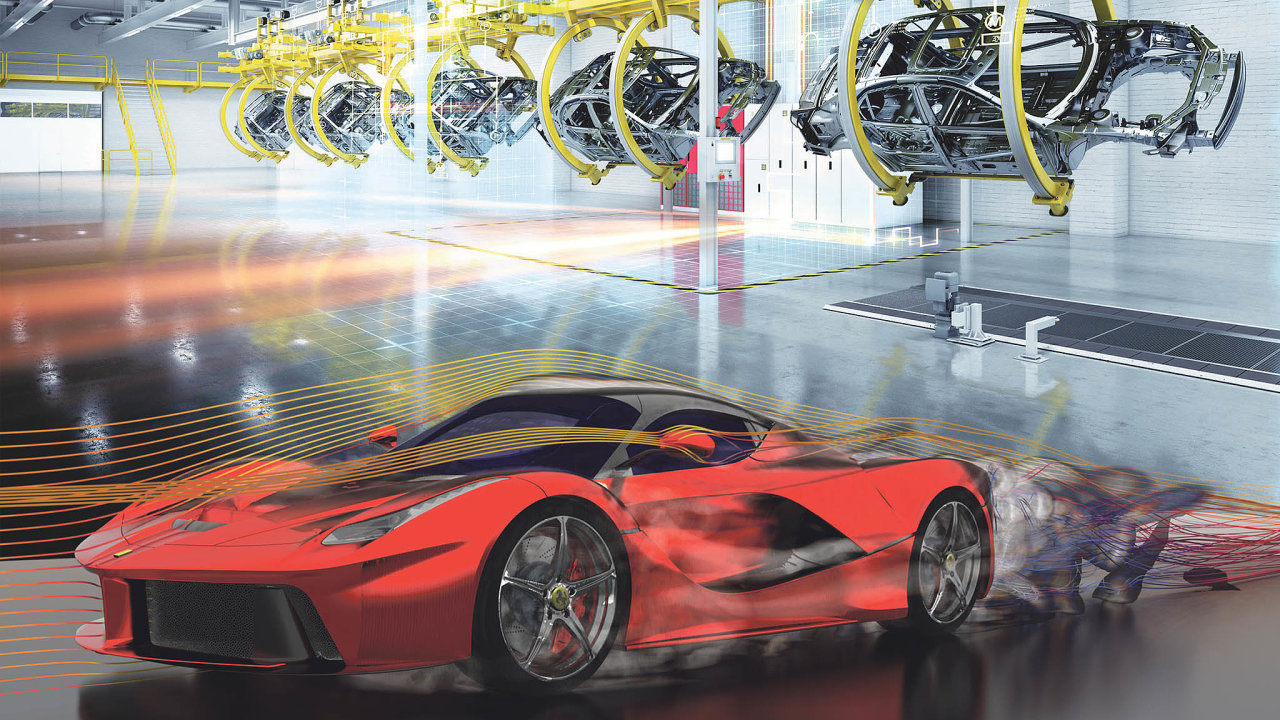

Siemens v oblasti softwarových simulací dlouhodobě výrazně investuje, takže má dnes k dispozici nástroje prakticky pro všechny druhy simulací. S nimi je pak možné simulovat celý životní cyklus výrobků na jediné společné platformě Simcenter. "Dobrým příkladem využití simulace může být třeba vývoj nového elektromobilu. S našimi nástroji lze v rámci jediné platformy simulovat celý elektromobil − od běžných věcí, jako jsou aerodynamika, vibroakustika a strukturální analýza, až po speciality typu elektromagnetismu, termodynamiky a vybíjení a stárnutí baterií," popisuje René Zahradník.

Propojení práce týmů konstruktérů a simulačních inženýrů představuje významnou výhodu, která vede k vyšší efektivitě a rychlosti při vývoji nových produktů. Jde o významný posun oproti stále ještě běžnému postupu, kdy konstruktéři a inženýři pracují zcela nezávisle a testování se provádí jen v případě pochybností během vývoje nebo jako konečný krok těsně před uvedením výrobku na trh. I když byla simulace zařazena do procesu včas, týmy často používaly více různých specializovaných nástrojů, které spolu nekomunikovaly, vytvářely redundantní data a ve výsledku ohrožovaly rychlost a spolehlivost simulací.

Zavedení digitálních simulací nezrychluje jen proces vývoje nových produktů a jejich uvedení na trh. Má také zásadní roli při inovacích stávajících produktů a procesů ve výrobě. Bez nových nápadů nemůže firma v konkurenčním prostředí uspět, ale jejich testování bez simulací představuje zásadní finanční náklady. V případě použití fyzického testování pak není možné ani zdaleka projít takové množství různých alternativ jako s podporou vyspělých softwarových simulací. "Výrobci jsou dnes pod obrovským tlakem, pokud jde o rychlost uvádění nových produktů a inovací. Vývoj s podporou simulací umožňuje využití komplexních modelů a rozsáhlých zdrojů dat a otestování dříve nemyslitelného množství různých variant. I radikální a zprvu neproveditelné nápady přitom mohou přinést nový úhel pohledu a být cenným zdrojem užitečných inovací," dodává René Zahradník ze Siemens Digital Industries Software.

Digitální dvojčata radikálně mění výrobu

V digitální simulaci je možné jít ještě dál a vytvořit nejen kompletní a ve virtuálním prostředí zcela funkční model nového produktu, kterým může být třeba již zmíněný elektromobil, ale je možné vytvořit digitální model celé výrobní linky, na které se budou nové vozy vyrábět. Takový plně funkční model nazýváme digitální dvojče a jeho smyslem je ověřit si funkčnost výrobní linky, včetně všech souvisejících systémů. Siemens za účelem vytváření digitálních dvojčat poskytuje simulační a testovací nástroje z portfolia Simcenter a Tecnomatix, které jsou samozřejmě propojeny s digitální páteří Teamcenter. Tím vzniká uzavřený proces systémového vývoje výrobků s možností kompletního vysledování celého procesu a veškerých souvisejících dat od požadavků přes návrh až po inženýring.

Pokud zůstaneme u elektromobilu, můžeme jako digitální dvojče namodelovat celý chladicí systém vozu, když vytvoříme jeho systémový model (včetně řídicího softwaru) i jednotlivé komponenty a jejich vlastnosti (teploty, tlaky, chladicí kapaliny, vibrace atd.) i jejich chování (termodynamika a magnetismus elektromotoru, model zahřívání baterií, proudění okolo chladiče, vlastnosti chladicí kapaliny) atd. Dále můžeme do jednoho systému zapojit i venkovní proměnlivé klimatické a jízdní podmínky a chování řidiče. Vznikne nám digitální dvojče, se kterým je možné dále pracovat. Třeba můžeme změnit velikost, kapacitu či typ baterie a zjistit vliv této změny na celý systém. V případě samostatných simulací jde o práci na několik týdnů, zatímco na komplexním modelu digitálního dvojčete zjistíme výsledky již během několika hodin. Podobně můžeme na platformě Tecnomatix vytvořit digitální dvojče třeba celé výrobní linky a na tomto modelu si nejen ověřit uspořádání výroby, ale také průběžně testovat možnosti optimalizace výrobního procesu nebo simulovat změny výrobního programu − daleko dříve, než bude v továrně postavena skutečná výrobní linka. "Softwarová řešení pro řízení dat, simulace a modelování digitálních dvojčat jsou dnes pro výrobní podniky zcela nezbytnými nástroji, jestliže chtějí zrychlit uvádění svých produktů na trh, zvýšit svoji efektivitu a flexibilitu a ve výsledku uspět v globální konkurenci," uzavírá René Zahradník, obchodní ředitel společnosti Siemens Digital Industries Software.

Článek byl publikován jako speciální komerční projekt společnosti Siemens v Hospodářských novinách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist