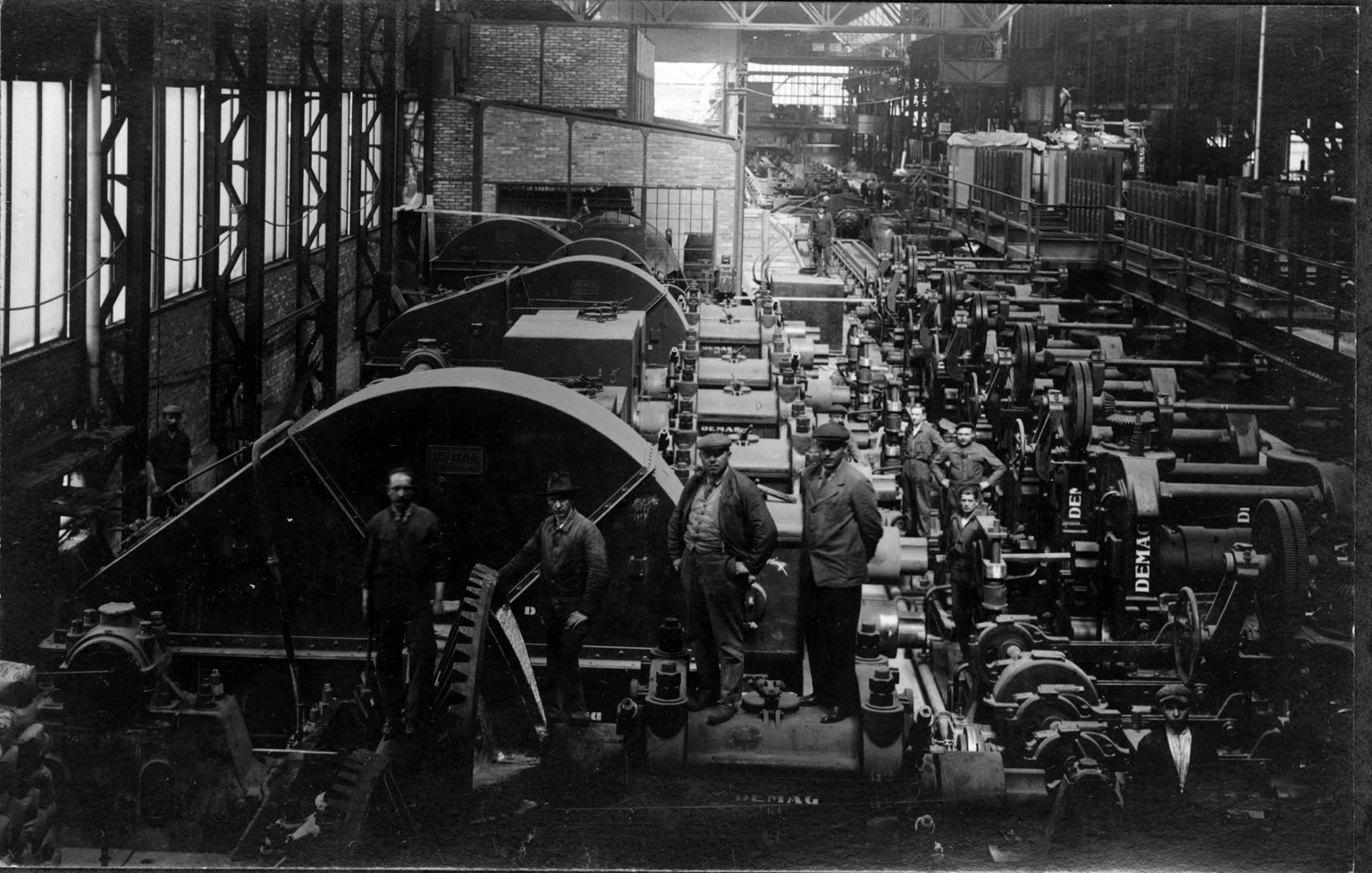

Neuvěřitelných 185 let letos uplyne od založení Třineckých železáren. Huť s těžkými provozy a neopakovatelnou atmosférou ve městě, které ji vesměs vstřícně vstřebává, je ojedinělým fenoménem dnešní doby a dnešního Česka. Dalo by se říct, že svým příběhem podporuje tvrzení, že ocel je věčná.

Třinecká huť je v současnosti největším výrobcem surové oceli v Česku, její roční produkce se pohybuje zhruba okolo 2,5 milionu tun za rok, za svou historii vyrobila téměř 190 milionů tun oceli a z ní válcovaných výrobků. Po celou dobu své existence je podnik kompaktní, stále se rozvíjí a krůček po krůčku „zelení“ už od časů socialismu, kdy se ještě o pojmu green deal ani nevědělo. Čím to je, že zrovna na severovýchodě Moravy, na hranici s Polskem a Slovenskem, vyrostla a dál žije fabrika, kterou mají místní lidé povětšinou rádi?

„Modernizace technologií byla v Třineckých železárnách vždycky důležitá. Ale mnohem důležitější byli lidé,“ říká Jiří Mravec, vedoucí oddělení inovací v Třineckých železárnách. V novodobé historii huť vždy vedli šéfové osvícení, kteří ve fabrice vyrostli, prošli výrobními provozy, většina z nich pak na svém ředitelském postu setrvala roky. Měli vizi a mohli s ní v dlouhodobém horizontu pracovat.

A také si zamilovali ocel, jeden z nejrecyklovanějších materiálů na světě. „Jako stoprocentně recyklovatelný materiál ocel představuje základní kámen udržitelné výroby,“ dodává Jiří Mravec.

Už skoro 200 let je podnik hlavním faktorem sociálního rozvoje Třince. Město se postupně stavělo kolem železáren. V šedesátých letech se tu vybudovaly byty pro 20 tisíc lidí, díky fabrice v Třinci vyrostl kulturní dům, nemocnice i sportovní stadion.

Motor rozvoje regionu

Ještě dávno před Miroslavem Boublíkem, který huť řídil od roku 1961, položil základ pro směřování fabriky i regionu Ludwig Hohenegger, první vrchní ředitel železáren, který viděl obrovský potenciál podniku. Během jeho působení v Těšínské komoře se mu podařilo zvýšit zisk společnosti na více než desetinásobek. V roce 1846 založil malou školu, ve které vyučoval geologii, zejména s ohledem na geologii slezských severních Karpat. Velkou zásluhu má také na realizaci Košicko‑bohumínské dráhy, pro kterou zpracoval první projekty.

Ředitel Miroslav Boublík dokázal získat peníze na nové technologie, připravil a prosadil investici do konvertorové ocelárny, která pak byla v 90. letech tím zásadním, co rozhodlo o další budoucnosti fabriky.

Jen ten název se místně nějak neuchytil. Na Třinecku ani školáci neřeknou Třineckým železárnám jinak než Werk. „Jezdívám po školách v okolních obcích. Když se dětí ptám, zda někdo z rodiny pracuje ve Werku, tak valná většina z nich zvedne ruku. To platí ve všech vesnicích kolem až po hranice se Slovenskem,“ říká mluvčí Třineckých železáren Petra Macková Jurásková.

Třinecké železárny mají bezmála sedm tisíc zaměstnanců. Přesto fabrika působí trochu jako rodinný podnik. Všichni se v regionu znají.

Historické milníky

1. 4. 1839 - Založení Třineckých železáren v Třinci Těšínskou komorou, zafoukání dřevouhelné vysoké pece

1871 - Zahájení provozu na košicko‑bohumínské trati v úseku Těšín–Žilina

1906 - Světová premiéra zavedení elektrického pohonu válcoven

1923 - Zafoukána vysoká pec IV, největší v ČSR

1929 - Registrace ochranné známky „Tři kladívka v kruhu“

1936 - Zřízení Závodní školy pro výchovu učňů

1983 - Zahájení provozu kyslíkové konvertorové ocelárny

1996 - Většinovým vlastníkem se stává Moravia Steel

2014 - Ukončena rekonstrukce a modernizace kontidrátové tratě. Řadí se k technologické špičce mezi evropskými producenty drátu

2031 - zahájení výroby v elektrické obloukové peci. Snížení emisí CO2 o 55 procent

Investice do snižování emisí

Do toho, aby se na Třinecku lépe dýchalo, i když každá prvovýroba je pro ovzduší zátěž, huť investovala už od svých počátků. Od někdejšího odprášení technologií se teď vlivem unijního i celospolečenského tlaku, promítajícího se do postojů bank i zákazníků, přesouvá pozornost ke snižování uhlíkové stopy.

Hlavním projektem, který firma připravuje k omezení emisí CO2, je stavba nové elektrické obloukové pece. K výrobě oceli se v ní bude až ze sta procent využívat železný šrot. Vyšší podíl druhotné suroviny omezí spotřebu rudy a uhlí a umožní odstavit jednu ze dvou vysokých pecí. Druhá vysoká pec bude nadále zásobovat surovým železem kyslíkový konvertor, který bude vyrábět oceli vyšších jakostí. Dekarbonizace výroby oceli, kterou firma zahájila v loňském roce, se výstavbou nové elektrické obloukové pece završí v roce 2030.

Novinkou bude také „studená“ příprava vsázky do vysoké pece. V současnosti se z rudy, koksu a vápence spéká za vysokých teplot na takzvaných aglomeracích. Nová připravovaná technologie však umožní vyrábět vsázku za studena. Železorudná briketační linka, která bude schopna zpracovat i odpadní suroviny, bude uvedena do provozu v roce 2027. Pak bude možné významně snížit objem výroby na aglomeraci, která, sice odprášená, je stále významným emitentem oxidu uhličitého. Náhrada ocelárenského aglomerátu briketami sníží emise CO2 až o 70 tisíc tun ročně.

Významným emitentem CO2 je v huti její energetika. Už v roce 2027 odstaví Třinecké železárny svůj současný černouhelný kotel, protože elektřinou začne huť zásobovat nový paroplynový kotel na zemní plyn. Náklady na investici jsou plánovány ve výši dvou miliard korun, na ekologickou výrobu energie huť obdrží dotaci 960 milionů korun z modernizačního fondu.

Odpadní teplo se bude i nadále využívat pro vytápění třineckých domácností a možná i pro Český Těšín. „Již dnes vytápíme zhruba devět tisíc domácností včetně škol, nemocnic a dalších zařízení. Teplo dodáváme z kombinované výroby elektřiny a tepla, přičemž část paliva pochází z výroby surového železa a oceli. Veškeré hutní topné plyny využíváme k opětovnému zpracování, čímž nahrazujeme primární palivo,“ vysvětluje Petr Matuszek, ředitel Energetiky Třinec, dceřiné firmy Třineckých železáren.

„Na našem příkladu je patrné, že dekarbonizace je reálná. Nesmí ale vést k i deindustrializaci Evropy. To je při rychlosti, kterou nastavila Zelená dohoda pro Evropu, vážné riziko, pokud současně nebude zavedena ochrana evropského trhu. Zároveň vnímáme jako nutnost omezení vývozu šrotu jako strategické druhotné suroviny a zajištění dostatku zelené energie, aby celé toto úsilí dávalo smysl,“ je přesvědčen generální ředitel Třineckých železáren Roman Heide.

Ocel pro větrné elektrárny

Ocel je a bude i nadále materiálem strategickým pro průmysl a nezbytným i pro snižování uhlíkové stopy, protože se využívá například i ve větrné energetice, v energetice obecně i v jedné z nejekologičtějších variant dopravy – po železnici.

Významným zákazníkem Třineckých železáren je také průmysl větrné energetiky. Již deset let dodávají díly pro větrné elektrárny. Vyrábět větší hřídele umožňuje přestavba kontinuálního odlévání, kterou podnik provedl před zhruba pěti lety. Dovoluje železárnám vyrábět ocelové kontislitky průměru až 600 mm. Velké průměry jsou trendem v sektoru větrné energetiky, kde probíhá výstavba stále výkonnějších větrných turbín.

„Do výroby větrných elektráren směřuje z Třince každý rok bezmála 50 tisíc tun oceli. Jde o množství potřebné pro výrobu tří tisíc větrných elektráren. Díky jejich provozu dojde k úspoře emisí oxidu uhličitého přibližně o 12 milionů tun za rok,“ doplňuje mluvčí firmy.

Technologie pro výrobu kolejnic

Kdo projíždí rozsáhlým areálem huti, nemůže si nevšimnout značného stavebního ruchu, nad kterým se tyčí velké jeřáby. Buduje se zde nová hala na tepelné zpracování kolejnic. Třinecké železárny jsou jejich jediným výrobcem v Česku a jedním zhruba z pěti v Evropě.

Zkřížená kladívka, znak, který huť používá již od února 1929, tak lze objevit na tratích po celém Česku a Slovensku, ale také v Německu, Dánsku, Kanadě, Americe. Výroba kolejnic má v Třineckých železárnách mimořádné postavení. Je to jediný finální produkt, který huť dodává na trh. Vše další jako válcovaný drát, tvarová ocel, speciální tyčová ocel, tažená ocel, široká ocel a bezešvé trubky jsou polotovary. Huť dodává do železničního segmentu ročně kolejnice a železniční příslušenství v objemu přesahujícím 250 tisíc tun oceli.

Novou technologii pro svou budoucí výrobní halu si Třinecké železárny vyvinuly samy ve spolupráci s vysokou školou, byť původně zvažovaly její nákup. Úkol vývojáři začali řešit už před pár lety. Výsledky testovali na kratších kolejnicích na menším prototypu zařízení. Aktuálně se staví základy budoucí haly, výroba v ní by se měla rozjet už letos v listopadu.

Jde o největší strategickou investiční akci letošního roku s celkovými náklady zhruba ve výši 900 milionů korun. „Nová technologie zvýší užitné vlastnosti širokopatních kolejnic. Umožní rozšířit výrobkové portfolio a nabídnout výrobek s delší životností. Zařízení, které vyvinuli naši technologové, využívá principu intenzivního ochlazování vybraných částí kolejnice pomocí vzduchu,“ upřesňuje technický ředitel Henryk Huczala.

Stáhněte si přílohu v PDF

Vývoj je v třinecké huti pracovištěm, které se za celou historii podniku nikdy personálně neomezovalo. Management ví, že bez něj by neexistovala žádná budoucnost fabriky. K tomu huť podporuje velkorysými motivačními odměnami drobné zlepšovatelství. Aktuálně se hodně zaměřuje na energetické úspory.

Výsledky svého vývoje podnik prezentuje například na specializované výstavě Invent Arena 2024, kterou 12. a 13. června pořádá Česká hutnická společnost. Jediná soutěžní výstava v Česku se zaměřuje na patenty, udržitelnou výrobu a technologické novinky ohleduplné k přírodě a planetě. Tuzemští i zahraniční vystavovatelé se na ni ještě stále mohou přihlašovat.

Třinecké železárny na letošním červnovém setkání inovátorů představí své nové zařízení pro tepelné zpracování kolejnic a ještě technologii vtoku s účinkem usměrněného přívodu oceli do formy.

Připraveno ve spolupráci se společností Třinecké železárny

Článek byl publikován ve speciální příloze HN Budoucnost strojírenství.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist