Jedno zařízení připomíná železniční vagon, další garáž s průhlednými dveřmi, všechno jsou to ale multifunkční obráběcí mašiny, kde se výroba odehrává v uzavřeném prostoru za ochranným krytem. Operátoři je ovládají od řídicích panelů a místo dřívější těžké manuální, mnohdy i nebezpečné práce nyní v čistém prostředí jen mačkají tlačítka. I když nároky na fyzickou zdatnost a zručnost už nejsou takové jako dříve, požadavky na jejich znalosti jsou vysoké.

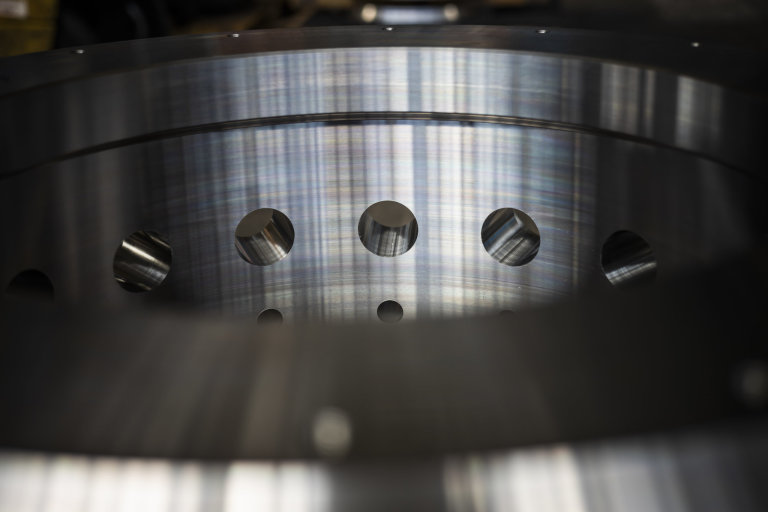

Ve výrobní hale společnosti V‑Nass, sídlící v bývalém areálu Vítkovic v Ostravě, je všude dokonalý pořádek. Úhledně uložené výrobky vytvářejí překvapivě pestrou paletu tvarů i barev, z každého typu je tu jen pár kusů. Výroba sofistikovaných dílů ve velmi malých sériích klade obrovské nároky na kombinace konvenčních a nekonvenčních technologií i na um a zkušenosti pracovníků a komplikuje zavádění robotizace, protože tohle zatím ani nejchytřejší stroje samy bez šikovných lidí prostě nezvládnou. V jednom z kovových dílů připravených k expedici je na padesát malých dírek. Mají průměr tři až čtyři milimetry, hluboké jsou i jeden metr. Jsou vyvrtány v pevné nerezivějící oceli. Všechny rozměry tohoto řídicího modulu pro podmořské ropné vrty přitom musí být naprosto přesné. Vyprodukovat něco takového nikde jinde v Česku neumí.

Strojírna V‑Nass se 150 zaměstnanci je také jedinou českou firmou, která dokáže vyrábět kovové součásti technologických celků pro podmořskou těžbu ropy s využitím navařování nerezových slitin k ochraně vnitřních povrchů. Letos v srpnu převzala v soutěži TOP exportér první cenu za přístup k aplikaci nových technologií do výroby. Hodnotitelé brali v potaz též její špičkové technologie obrábění hůře obrobitelných materiálů, speciální metody nedestruktivního zkoušení, doplňkové metody konečného opracování a finálního zpracování výrobků.

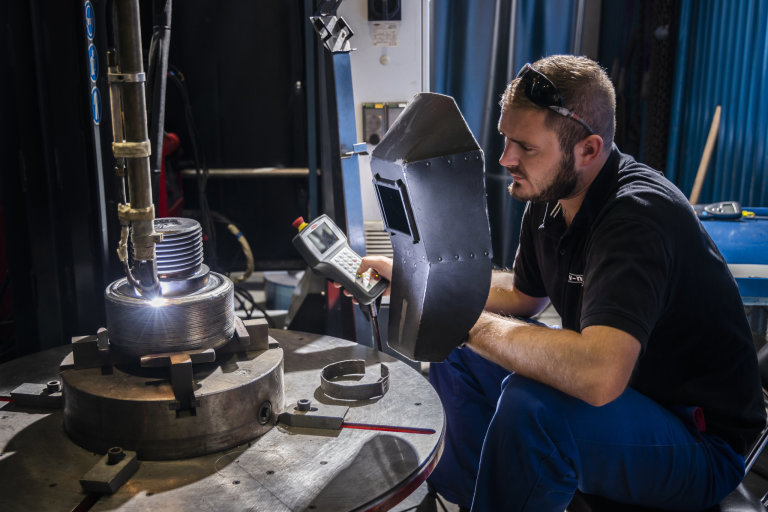

„První stroj na nanášení nekorodující vrstvy dovnitř různých kovových dílů společnost V‑Nass koupila před devíti lety. Vyšla tak vstříc zájmu svého zahraničního zákazníka, který už měl s touto technologií zkušenosti, takže zpočátku poskytl i technickou podporu. Chyběl mu technicky zdatný personál, který tenkrát u nás byl,“ líčí ředitel V‑Nassu Pavel Krpec.

Sám prošel po střední škole Vítkovicemi a poté zakotvil u zahraničního výrobce systémů pro podmořskou těžbu. Po letech cestování a spaní po hotelích zatoužil po domově, chtěl vidět vyrůstat svého syna. Nabídka z firmy V‑Nass, kterou dobře znal jako jednoho z dodavatelů, se tak před zhruba pěti lety šťastně potkala s jeho rozhodnutím udělat další životní změnu.

Navařovací poloautomaty

Původně začal V‑Nass vyrábět někdy kolem roku 2004 díly pro podmořskou těžbu klasicky. Ale použití vysoce kvalitních materiálů pro celé výrobky bylo neekonomické. „Před těmi devíti lety musel mít V‑Nass opravdu osvícené lidi ve vedení, že se rozhodli pro tak zásadní investici do technologie, o níž tady nikdo moc nevěděl,“ konstatuje Pavel Krpec. V současnosti už má firma šest strojů na navařování nekorodujících slitin niklu do vnitřních částí dílů zhotovených z nízkolegované oceli. Jde o trubky, kolena, rozváděcí kostky, části hydrauliky, řídicí moduly pro podmořské vrty či koncovky trubek.

Firma využívá také specifické navařovací zařízení, u něhož se místo obrobku otáčí hořák, takže zvládá odlišné operace. Novinkou je navařování niklové slitiny i do delších trubek, k původně běžným délkám od 22 milimetrů po jeden metr přibyly i šestimetrové kusy. Do budoucna je chce firma ještě také spojovat.

Celkem V‑Nass vyrábí zhruba dva tisíce různých produktů v počtu od jednoho do šesti až deseti kusů. Nekorodující vnitřní vrstva materiálu chrání tyto výrobky před abrazivními vlivy média. Ropa jimi neteče sama, nýbrž s plyny, pískem, vodou, chemickými přísadami, například chlorem. To vše působí na zařízení degradačně. Přesto musí na mořském dně, například v Mexickém zálivu v hloubce 3,5 kilometru, vydržet minimálně 25 let.

Stroje se mění, princip zůstává

Historie moderního exportéra pod značkou V‑Nass se v bývalé vítkovické nástrojárně, založené v roce 1917 jako malostrojírna, začala psát v polovině devadesátých let. Na počátku milénia už se společnost významně orientovala na dodávky přesných strojních dílů, z nichž více než polovina byla určena na export, rostl podíl výroby součástek pro technologie podmořské těžby, ale také pro jadernou energetiku nebo strojírenství. V současnosti V‑Nass ročně vyrobí jen navařovaných komponentů za 100 milionů korun. Roční obrat společnosti činí v průměru 400 milionů korun, 75 procent produkce jde zahraničním zákazníkům.

„Za ty roky se změnily stroje i nástroje, které jsou modernější, sofistikovanější, produktivnější, ale princip technologie zůstává stále stejný. Abychom zhotovili konečný výrobek, stále využíváme soustružení, frézování, broušení, navařování, vyvrtávání. Máme i kalicí linku včetně elektrické pece a vakuovou pec, což je velká výhoda, protože můžeme výrobu finalizovat tepelným zpracováním. Nebo výrobky ve spolupráci se subdodavateli ošetříme speciálním povlakem na bázi teflonu,“ popisuje ředitel Krpec.

Jenže zatímco dříve výrobek vznikal postupně napřed na soustruhu, pak se přemístil na frézku, na dalším zařízení se brousil nebo se do něj vrtaly díry, moderní stroje zvládnou i několik různých operací. Odpadají tak ztrátové časy na upínání výrobků do stroje. A ty opravdu nejsou zanedbatelné. Čistý strojní čas, kdy se výrobek obrábí, je například 122 minut, ale celkový výrobní čas součástky se může kvůli upínání a seřizování stroje natáhnout i na 17 hodin. Tyto časy zákazník pochopitelně nechce platit. Proto musí firma investovat do takových zařízení, která umožní vyrábět produktivně a ztrátové časy eliminovat.

Stejně jako celý technicky vyspělý svět jde proto nyní i V‑Nass cestou multifunkčních strojů, které kombinují minimálně soustružení s frézováním, případně i broušením. Trochu jako vagon s oknem vypadá soustruh s poháněnými nástroji. Český produkt firma koupila před necelými dvěma lety. Jediná fyzická práce u něj je nasazení polotovaru pomocí jeřábu. Přestože chod stroje řídí program vytvořený na míru programátorem podle pokynu technologa, operátor stroje je stále ve střehu. Koriguje postup podle toho, jak se chová materiál, musí hlídat stav nástroje. Chyba může mít za následek nekvalitní výrobek z drahého polotovaru, poničení nástroje a v nejhorším případě také poruchu mnohamilionového zařízení.

Kousek vedle pracuje rok starý frézovací stroj, připomínající garáž s průhlednými vraty. Jeho specifikem je naklápěcí vřeteno. Moderní čtyřosé obráběcí centrum kombinuje jak rovinný, tak rotační pohyb. Zvládá operace, které by se jinak musely dělat na dvou, někdy i třech konvenčních strojích. Může obrábět pod různými úhly, neboť vřeteno se natočí podle potřeby. I když je nutné dělat každou operaci v jiné poloze, stroj umí obrobit celý díl třeba jen na dvě upnutí. Jeho produktivita je díky tomu vysoká. Obsluha se sice fyzicky nenadře, ovšem operátor potřebuje technickou představivost, musí dobře číst, kde se stroj bude pohybovat, musí umět upnout polotovar do správného místa, aby využil potenciál sofistikovaného zařízení.

„U sériové výroby dělá operátor úkonově stále stejnou práci. Nemusí vkládat žádnou vlastní invenci. U nás je většinou každý výrobek originál, proto potřebujeme šikovné a zkušené operátory. Když k nám nastoupí z jiné fabriky, většinou trvá rok i dva, než mohou pracovat samostatně. Před několika lety jsme měli velký nedostatek pracovníků, proto jsme šli cestou vyškolení vlastních, takže dnes je věkový průměr našich operátorů něco přes čtyřicet let. Byla to náročná práce, ale stála za to,“ popisuje Pavel Krpec.

Na pracovním stole vedle multifunkčního obráběcího stroje leží několik posuvných měřítek s digitálním displejem. Jsou dokladem tvrzení, že stroje se mění, ale technologie zůstává. Podle zdejších fachmanů by dnešní absolventi technických oborů ani neuměli přečíst klasický nonius (vzájemně posunuté stupnice na posuvném měřítku, pozn. red.), i když ten je stále nejspolehlivější, a tak stojí za to občas jím ověřit digitální měření.

Šikovnost se vytrácí

„Mladým by prospělo, kdyby začínali na klasických strojích. Tam si museli podle výkresu sami navrhnout postup. Když pak přešli na NC stroj, měli jasnou představu, co dělají. Dokonce mohli zajít za programátorem a navrhnout vhodnější postup. Dnes se naučí zavedený postup, který dělají od pondělí do pátku, a když pak přijdou k nám, vlastně nic neumí,“ povzdechne si Martin Kotek, který se ve svých 45 letech připravuje na funkci šéfa výroby. Ve V‑Nassu pracuje 25 let a začínal od píky. Potvrzuje, že i teď se pořád učí, aby novou výzvu zvládl. Jeho profesní poutí ho provázel kolega Martin Jarošek, osmapadesátiletý technolog, který ve firmě začínal před 37 lety přípravou nástrojů.

Automatizace se sofistikovanými stroji se prosazuje nejen v samotné výrobě. Má své místo také v administrativě, zvláště když je tak náročná a komplikovaná jako ve V‑Nassu. Každý výrobek má své číslo, k němuž se musí přiřadit „rodný list“, začínající identifikací konkrétní tavby v ocelárně kdesi ve světě a pokračující každou následnou operací. Součástí dokumentace, která se k němu připojuje před expedicí, musí být také všechny potřebné atesty, certifikáty či rozměrové protokoly, jako je tomu například v leteckém průmyslu. Nepřesnost v dokumentech zákazník v náročném segmentu technologií podmořské těžby neodpouští úplně stejně jako vadu výrobku. Automatizace je proto nezbytná nejen kvůli úspoře práce, ale také kvůli eliminaci případných chyb. Proto V‑Nass doplňuje zakoupený informační systém o nástavbu na míru vytvořených programů, které umožní připravit kompletní dokumentaci „stisknutím jedné klávesy“.

„Když nejprve zvládnete práci na klasickém soustruhu nebo frézce, naučíte se zapojit oči i uši. A vytrénované ucho slyší, že už je nutné ve stroji třeba vyměnit nástroj. Nebo je dobré, když se začínající operátor alespoň dostane na zaučení ke zkušenému kolegovi,“ shrnuje Martin Jarošek. Oba odborníci se shodují, že dříve se člověk nejvíce naučil třeba melouchy, když například zjara potřebovali zahrádkáři vyrobit takový díl či onaký přípravek. Martin Jarošek také nedá dopustit na svou zálibu v modelářství.

„Technická šikovnost lidí, jak ji pamatuji ze svých začátků ve Vítkovicích, se opravdu vytrácí. Tenkrát jsme byli hrdí na to, co dokážeme, že umíme dělat zalomené hřídele, kormidla, díly pro jaderný program, že vítkovická mostárna postavila v Ústí nad Labem unikátní most. Ani nejlepší stroje totiž nezvládnou výrobu náročných komponentů bez lidské invence. Tak snad tu technickou tradici zase oživíme,“ povzdechne si Pavel Krpec.

Síla tradice zapracovala v případě pětadvacetiletého soustružníka Martina Pěluchy, absolventa Vítkovické střední průmyslové školy. Ve V‑Nassu pracuje jako frézař i jeho táta, proto chtěl Martin vždycky dělat rukama, a ne sedět v kanceláři. Líbí se mu, když z beztvarého kusu vzniká výrobek. Těší ho, že u práce musí přemýšlet. A štve ho, když někdy něco zkazí, protože to pak zkušení kolegové nad ním jen mávnou rukou nebo zakroutí hlavou, což je děsně ponižující. „To zamrzí více, než kdyby člověku sebrali prémie, což se tady v takových případech nedělá. Každý si dává bacha,“ usmívá se zručný soustružník.

Za několik týdnů bude firma instalovat další specifické zařízení. Multifunkční obráběcí stroj těžkého typu od výrobce z Rakouska představuje celkovou investici, zahrnující i úpravy haly, ve výši 60 milionů korun. Stroj sdružuje nejen soustružení a frézování, ale také hluboké vrtání a broušení. Musela se kvůli němu vybourat jedna stěna haly, v níž bude stát. Tudy by se měl stěhovat už na začátku listopadu. Pracuje s filozofií shrnuté do hesla: upni jednou a vyrob na hotovo. Byť je heslo poněkud nadsazené, protože upínat bude nutné jistě minimálně dvakrát, nová investice přinese další výraznou úsporu času. „I světová konkurence se vybavuje takovými stroji,“ poznamenává ředitel Krpec: „Jsou to závody, kdo co udělá lépe.“

Článek byl publikován ve speciální příloze HN Automatizace a digitalizace.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist