Lidské ruce ve výrobě nahrazují stroje. Jen trh s průmyslovými roboty by měl v následujících letech podle serveru Statista stabilně růst a v roce 2028 překročit hodnotu 65 miliard amerických dolarů. Stroje nahrazují namáhavou a rizikovou práci, zároveň ale při spolupráci s lidmi přinášejí nové výzvy v oblasti bezpečnosti práce.

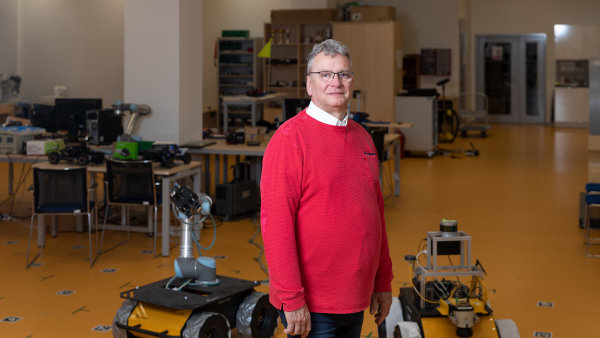

Zaměstnance chrání před roboty fyzické bariéry, drátěné klece a jejich pohyb v prostorech montáže hlídají kamery a optické senzory. „Logickým opatřením je snaha fyzicky oddělit lidi od pracovního prostoru automatizovaných strojů nebo dosahu robotů. Čím dál více se však ukazuje, že v řadě činností je mnohem efektivnější kooperace lidí a robotů. Pak ale jejich fyzické oddělení není možné. Typickým příkladem jsou stále více používaní kolaborativní roboti, kteří jsou navrženi tak, aby dokázali zastavit v případě nárazu a člověka nezranili,“ říká Pavel Václavek ze Středoevropského technologického institutu Vysokého učení technického v Brně.

Inteligentní robot se rozhoduje nejlépe, jak umí. Přesto občas může chybovat

Výsledkem trendu posunu ke spolupráci lidí a strojů místo jejich striktního oddělení je podle profesora Václavka zavádění nových systémů, které by měly monitorovat a predikovat pohyb lidí a jejich záměry tak, aby stroje mohly bezpečně přizpůsobit svoji činnost lidem. „S tím souvisí i systémy, které dokážou pomocí počítačového vidění dohlížet na dodržování pravidel bezpečnosti práce, například používání ochranných pomůcek,“ říká.

Nepříjemné „dotyky“

Odklon od tradičního pojetí bezpečnosti, kdy se roboti zavřou do klece, potvrzuje i Pavel Burget, ředitel RICAIP Testbedu Praha z Českého institutu informatiky, robotiky a kybernetiky ČVUT. „Roboti se začínají používat v dynamických pracovních prostředích, kde se mohou podmínky neočekávaně a rychle změnit. Přesto musí být bezpečnost osob, které se v okolí robotů pohybují, zajištěna,“ říká Pavel Burget.

S dynamickým prostředím výroby přicházejí bezpečnostní výzvy, kterým se musí přizpůsobovat bezpečnostní protokoly. Podle Pavla Burgeta se začínají objevovat systémy, zatím spíše ve výzkumné a experimentální sféře, které sledují pohyb člověka, předvídají, jaký pohyb vykoná, a podle toho upraví trajektorii robota, aby se mu vyhnul.

„Na kolaborativním robotickém pracovišti může docházet ke kontaktu robota s operátorem, kdy robot člověku neublíží, ale opakované narážení například do jeho ruky může být nepříjemné. Pokud by člověk trajektorii pohybu změnil a k dotyku s robotem by přece jenom došlo, nebude to nebezpečné. Na druhou stranu, minimalizace počtu dotyků výrazně zlepší komfort operátora a jeho důvěru v jeho robotického spolupracovníka,“ říká ředitel RICAIP Testbedu.

Mobilní roboti místo toho, aby se zastavovali před každou překážkou, se mohou učit přizpůsobit své trajektorie měnící se situaci. „Stejně tak mohou propojovat své bezpečnostní okruhy s bezpečnostním okruhem stacionárního robota, který navíc vůbec nemusí být kolaborativní. Zde přichází ke slovu bezdrátová komunikace, v průmyslovém prostředí stále častěji zmiňovaná a již i využívaná komunikace 5G, která s velkou robustností a nízkou latencí umožní přenášet bezpečnostní signály a přizpůsobit chování mobilního i stacionárního robota změněné situaci,“ říká Pavel Burget.

Riziková výstavba robopracoviště

Automatizace a robotizace přenáší vyšší odpovědnost a bezpečnostní rizika na odborné pracovníky v průběhu návrhu, instalace a následně seřizování automatických linek. To potvrzuje i Michal Nosek, předseda představenstva společnosti Plastika, která se zabývá průmyslovým zpracováním plastů.

Podle něho je riziko úrazu významně vyšší při stavbě pracovišť a následném ladění automatizovaného procesu. „Tam, kde tradičně běžela kombinace vstřikolisu, tříosého manipulátoru a dopravníku, dnes k těmto zařízením přibyli tři šestiosí roboti, rotační montážní stůl, laserový ořez, kontrola kamerou a několik vibračních třídičů komponent. Výsledkem je prostor, ve kterém je v každém okamžiku jiná kombinace mnoha těžkých a silných zařízení. Seřizování takových linek trvá i týdny až měsíce. Riziko úrazu se tedy významně přesouvá z operátora v sériové výrobě na technology a seřizovače ve fázích rozběhu projektu a seřizování v rozjezdech výrobních dávek. Ti přichází do přímého kontaktu s výrobním zařízením, často navíc v pohybu a ve složitých prostorových podmínkách,“ ukazuje na příkladu z výroby společnosti Plastika Michal Nosek.

Významnou roli hrají i specialisté, kteří složitější kombinace technologií programují a kteří musí brát v úvahu všechny možné kombinace poloh a stavů spolupracujících strojů. „Například v automatické lakovací lince může opomenutí programátora znamenat zastavení lakovacího robota, což následně může vyvolat zahoření dílů v kabině plynového ožehu v odlehlejší části linky. Konstruktér i programátor musí brát v úvahu i to, že projekt poběží řadu let a během té doby obsluha vyzkouší všechny možné kombinace, co nastavit, kam sáhnout, co posunout, otevřít, vyčistit, přepnout. Lidovou tvořivost a iniciativu v této oblasti nelze podceňovat,“ říká Michal Nosek.

Elektrifikace normovaných dílů

Rozvoj automatizace a robotizace zvýšil nároky na bezpečnost ve výrobě. Podle Ondřeje Radosty, obchodně‑technického ředitele společnosti Elesa+Ganter CZ, která se věnuje vývoji normovaných dílů, jako jsou madla, panty nebo rukojeti, a jen pro Česko jich ročně vyrobí kolem půldruhého milionu, kontinuálně roste poptávka po chytrých normovaných dílech, které kromě plnění svého účelu také zvyšují či zajišťují bezpečnost zaměstnanců.

„Firmy už realizují nejen to, co musí dle předpisů udělat, ale postupně zvyšují investice i do doplňkových a preventivních opatření nebo do řešení, která zvyšují komfort zaměstnanců ve výrobě. I když poptávka po chytrých dílech roste, automaticky se nemontují všude, protože jsou nákladné. Například běžný průmyslový pant se dá pořídit za méně než sto korun. Bezpečnostní, který je napojený na elektroniku stroje a dokáže ho vypnout, stojí ale třicetkrát tolik. Dávají se tedy hlavně tam, kde může dojít k vážnému poškození zdraví,“ říká Ondřej Radosta.

Když jsou tyto součástky správně naprogramované, mohou velmi účinně předejít úrazům zaměstnanců ve výrobě. „Elektrifikovaný díl dokáže ‚mluvit‘ se strojem, dát mu signál, že se děje něco nestandardního a že má zareagovat dle předem připraveného scénáře, aby zamezil úrazu,“ vysvětluje Ondřej Radosta.

Stáhněte si přílohu v PDF

Vážným úrazům mohou předcházet například bezpečnostní panty ochranných dveří výrobních strojů. Při provozu stroje zamezí zaměstnancům dveře od určitého úhlu otevřít, nebo se naopak stroj s otevřením dveří vypne. Stroj dokážou vypnout také bezpečnostní průmyslová madla, která zároveň mohou vysílat barevné signály v zorném poli zaměstnanců a informovat je o tom, jestli je stroj v provozu nebo jestli potřebuje opravit.

„Na trhu je dnes už poměrně široká nabídka různých sklopných rukojetí a průmyslových madel, jejichž úkolem je zamezit zranění. Velmi praktická a úrazům předcházející jsou také různá utahovací kolečka nebo pístky s aretační funkcí či bezpečnostním zámkem. Jejich úkolem je zajistit stabilní polohu příslušného zařízení,“ říká Ondřej Radosta.

Kromě investic do elektrifikace tradičních normovaných dílů firmy investují také do vývoje produktů z nových materiálů s vyšší odolností, nižší hmotností, vodivostí či rozpoznatelností pro detektory kovů. „Klade se důraz i na získávání dalších příslušných certifikací, které zaručují bezpečnost, kvalitu a specifické požadavky na výrobek,“ říká obchodně‑technický ředitel společnosti Elesa+Ganter CZ.

Článek byl publikován ve speciální příloze HN Automatizace a digitalizace.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist