Před třemi lety přišlo Generální ředitelství pro výzkum a inovace Evropské komise s transformační vizí pro evropský průmysl, která má posunout digitalizaci průmyslu na novou úroveň. Průmysl 4.0 se zaměřuje na digitalizaci, automatizaci a propojení výrobních systémů pomocí technologií jako internet věcí (IoT), umělá inteligence (AI) a big data. Rozšířený koncept, který Evropská komise nazývá průmysl 5.0, posouvá do popředí zaměření na člověka a spolupráci lidí a strojů. Stroje by měly nejen nahrazovat lidskou práci, ale také ji doplňovat. Cílem je podpořit talenty, osvobodit člověka od rutinních úkolů a umožnit mu věnovat se činnostem, které vyžadují intuici a kreativitu.

Spolupráce mezi člověkem a strojem probíhá na úrovni rovnocenných partnerů, kde klíčovou roli hrají inovativní technologie – od umělé inteligence až po pokročilé výrobní procesy a inteligentní stroje. Právě umělá inteligence má stěžejní roli, bez ní by nebylo možné autonomní fungování firem. Zastane nejen sběr rozsáhlého množství dat, ale také jejich analýzu a následnou predikci budoucího vývoje.

Průmysl 5.0 nově také klade důraz na ekologickou odpovědnost a odolnost vůči krizím. Hlavní myšlenka ale spočívá v aktivním zapojení člověka do komunikace se stroji, zařízeními a systémy. Tento princip sice existuje už v rámci průmyslu 4.0, ale rozdíl nastává v praktickém provedení. Zatímco průmysl 4.0 se soustřeďuje na digitalizaci výroby, automatizaci procesů a propojení systémů, jako jsou logistika, HR nebo fakturace, nový koncept stroje nechává samostatně rozhodovat. Nejde už jen o to, že člověk zadá úkol na základě dat, která stroj vyhodnotí, ale stroj má celý proces řízení, analýzy i rozhodování zvládnout autonomně.

Označení průmysl 5.0 však mezi odborníky vzbuzuje kontroverze. „I když je samotný obsah platný, termín průmysl 5.0 představuje spíše snahu zaujmout, protože zaměření na spolupráci člověka se strojem a společenské přínosy byly od počátku základními prvky konceptu průmyslu 4.0,“ říká v souladu s výzkumnou radou Industrie 4.0 Robert Keil, ředitel Národního centra Průmyslu 4.0.

Vyčlenění jedné části průmyslu 4.0

Také další oslovení odborníci se shodují, že jde především o marketingový pojem a vyčlenění jedné části již existujícího konceptu.

„Termín průmysl 5.0 může vytvářet dojem, že představuje další průmyslovou revoluci nebo fázi navazující na průmysl 4.0, realita je však zcela jiná. Člověk a lidský faktor jsou nedílnou a zásadní součástí konceptu průmysl 4.0, který při správné implementaci jeho principů přináší obrovský přínos lidem i otázkám udržitelnosti. Proto lze označení průmysl 5.0 považovat především za marketingový pojem, který se snaží vyčleněním jedné součásti průmyslu 4.0 vytvořit dojem další podstatné změny,“ potvrzuje Eduard Palíšek, generální ředitel Siemensu Česká republika.

Díky využití konceptu digitálního dvojčete, tedy základního kamene konceptu průmysl 4.0 a digitální transformace, je například možné naprojektovat a předem virtuálně testovat pracovní prostředí tak, aby maximálně vyhovovalo ergonomickým potřebám pracovníků. Tam, kde je práce pro člověka nebezpečná nebo příliš fyzicky náročná, lze využít kolaborativní roboty a jejich interakci s lidmi předem optimalizovat.

Digitální dvojče umožňuje také školit nové pracovníky ve virtuálním prostředí věrně odrážejícím reálné prostředí, aby uměli ovládat složité stroje. Zaměstnanci si tak zvyšují odborné kompetence i bez nutnosti firem investovat do strojního vybavení čistě pro školicí účely nebo zasahovat do reálné výroby.

Dalším příkladem podle Palíška může být řízení spotřeby energií a snižování emisí CO2. Díky pokročilým systémům sledování spotřeby energií v průmyslu, které jsou dnes stále častější součástí digitální transformace firem, tedy průmyslu 4.0, se sníží spotřeba elektrické energie až v řádu desítek procent. Výsledkem je i snížení emisí CO2 a díky dekarbonizaci jsou firmy nejen udržitelnější, ale i konkurenceschopnější a zaměstnancům nabízejí perspektivu dlouhodobé jistoty.

Získat kvalitní zaměstnance není pro firmy snadné a s nadcházejícími demografickými změnami pro ně bude nedostatek kvalifikovaných lidí představovat ještě větší výzvu. „Vizionářské firmy, které se rozhodují pro digitální transformaci, si to uvědomují a pracovní podmínky a udržitelnost jsou pro ně zásadní. I když se tato část digitální transformace někdy označuje termínem průmysl 5.0, jde ve skutečnosti o od samého počátku existující – a velmi důležitou – součást průmyslu 4.0,“ říká Palíšek.

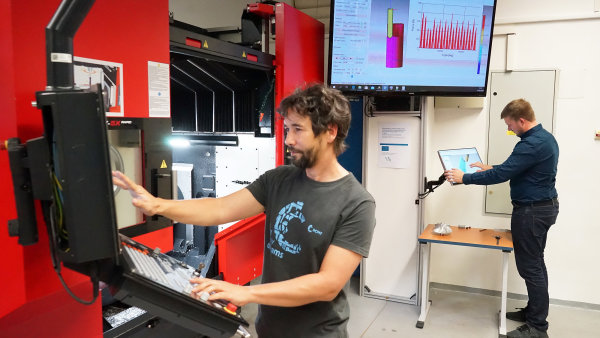

V programech digitální transformace, které probíhají v každém ze závodů Siemensu v Česku, jsou využívány prvky průmyslu 4.0, které pracovní podmínky zlepšují. Sahají od digitálních dvojčat pro plánování a optimalizaci výroby s ohledem na potřeby zaměstnanců přes využití low code aplikací, které mohou používat zaměstnanci bez hluboké znalosti programování, po využití systémů na sledování spotřeby elektrické energie, které pomáhají snižovat emise CO2.

„Všechny tyto programy neustále rozvíjíme, zdokonalujeme a rozšiřujeme, ale považujeme je za součást konceptu průmysl 4.0. Termín průmysl 5.0 pro tyto aktivity nepoužíváme,“ zdůrazňuje šéf Siemensu ČR.

Digitální továrna

Moderní digitální továrna by měla kombinovat inovativní technologie tak, aby byly maximálně flexibilní a zároveň udržitelné – finančně, energeticky i materiálově. Klíčovým prvkem je propojení pokročilých výrobních postupů s inteligentními systémy, které umožňují autonomní rozhodování. „Taková továrna nejenže sbírá data ze všech částí provozu a optimalizuje je v reálném čase, ale zároveň dokáže v reálném čase reagovat na aktuální podmínky. Například výrobní linka může automaticky snížit objem produkce v době energetické špičky nebo upravit tempo výroby podle dostupnosti dopravy a logistiky,“ vysvětluje Keil.

Běžnou součástí provozu budou také technologie, které budou klást důraz na ergonomii. Základním stavebním kamenem digitální transformace je umělá inteligence. Možnosti jejího využití jsou obrovské. Například se promítá do digitálních návodů pro nově příchozí zaměstnance, kterým pomáhají rychle pochopit obsluhu strojů, identifikovat chyby a efektivně reagovat.

AI bude zároveň klíčová při plánování výroby. Pomůže optimalizovat rozmístění strojů, navrhovat bezkolizní dráhy autonomních robotů a vozidel, a dokonce i definovat vnitřní architekturu továrny. Technologie digitálního dvojčete umožní simulovat celý provoz, identifikovat slabá místa a navrhnout jejich odstranění – nejen ve výrobě, ale i v oblasti energetického managementu.

„Algoritmy energetického managementu budou stále důležitější. Nejen kvůli optimalizaci spotřeby, ale i kvůli integraci různých zdrojů energie, rekuperaci a propojení s konkrétními stroji, jejich provozními hodinami a údržbou,“ říká Keil.

Nepůjde jen o pasivní zobrazování dat, ale o jejich aktivní vyhodnocování, predikci a autonomní rozhodování. Cílem je vytvořit systém, který je odolný vůči krizovým situacím a dokáže efektivně řídit nejen výrobu, ale i všechny navazující procesy. Vedle vysoké míry autonomie je důležitá i jednoduchá a přirozená spolupráce mezi člověkem a strojem. „Role člověka se posouvá směrem ke kontrolní funkci – ověřuje, zda autonomní rozhodnutí systému byla správná,“ upřesňuje Keil. Role člověka se tak mění z operátora na kontrolora.

Zvýší se poptávka po technických profesích

Práci krizových manažerů technologie nahrazovat ale nebudou. „Naopak, budou krizovým manažerům práci spíše přidávat. Budou totiž muset potvrdit, že autonomní rozhodování výrobních systémů probíhá správně, a zároveň být technologicky natolik zdatní, aby dokázali tato rozhodnutí kvalifikovaně posoudit,“ je přesvědčený Keil.

„Upřímně řečeno, ať už mluvíme o současném průmyslu nebo o jeho další generaci, pracovní místa globálně neubývají – naopak vznikají nová. Jediné, co se skutečně eliminuje, jsou monotónní, fyzicky náročné a neatraktivní úkony, jako je například přenášení materiálu z bodu A do bodu B nebo práce v těžkých podmínkách, které za minimální mzdu často nikdo nechce vykonávat,“ dodává.

Technické profese zaměřené na práci se stroji – od operátorů CNC přes PLC programátory až po strojní a softwarové inženýry – tak budou dle jeho slov v následujících letech stále žádanější. „Tyto pozice vyžadují hlubší porozumění technologii, schopnost komunikovat se stroji a orientaci v automatizovaných systémech. Podle dostupných analýz může do roku 2040 v těchto oborech chybět až 400 tisíc kvalifikovaných pracovníků,“ zdůrazňuje Keil.

Naopak rutinní a nízkokvalifikované činnosti, jako je manuální přenášení materiálu nebo mechanické zadávání dat do tabulek, postupně nahradí automatizace. Digitalizace tak neubírá pracovní místa, ale mění jejich charakter – poroste poptávka po odbornících, kteří rozumějí technologiím, umí pracovat s daty a dokážou efektivně spolupracovat se stroji. Právě tito lidé budou klíčoví pro budoucnost výroby.

Rozdíly mezi firmami se prohloubí

Už v současnosti je patrný výrazný rozdíl mezi firmami, které aktivně investují do digitalizace a průmyslu 4.0, a těmi, které k těmto změnám přistupují spíše pasivně. První skupina se snaží technologie nejen implementovat, ale také jim porozumět a integrovat je do svých procesů. Tyto podniky se postupně přibližují ideálu digitální továrny a principům průmyslu 4.0. „Na druhé straně je tu stále velké množství firem, které k digitalizaci přistupují vlažně a v podstatě jim už vlak ujel. Pokud nebudou technologie přijímat, do deseti let tu už s největší pravděpodobností nebudou,“ říká Keil.

Podle dat z analýz Národního centra Průmyslu 4.0 a průzkumu Svazu průmyslu a dopravy ČR mělo v roce 2023 zhruba 58 procent všech dotazovaných výrobních podniků zpracovanou digitalizační strategii. I když jde o určitý posun, stále je zřejmé, že se prohlubuje rozdíl mezi technologickými lídry a těmi, kteří zůstávají pozadu.

Technologie pomáhají lidem

Stále více firem se posouvá od čisté automatizace k technologiím, které více pomáhají lidem ve výrobě. Například společnost Bosch investuje do spolupracujících robotů, umělé inteligence, digitálních dvojčat a platforem, které zrychlují spouštění linek. Důraz klade i na udržitelnost, například vývoj vodíkových a dalších úsporných řešení. Data z výroby využívá k předvídání poruch, kontrole kvality a lepšímu řízení procesů.

Stáhněte si přílohu v PDF

„V oblasti digitalizace se nám daří získávat významné pilotní projekty v rámci skupiny Bosch. Takto jsme krok napřed, máme možnost spoluvytvářet nové standardy a zároveň se učíme efektivně využívat nové technologie. Největším projektem bylo zavádění systému S4Hana zároveň s novou platformou Bosch na systém řízení a plánování výroby. V českobudějovické pobočce pro tuto oblast vzniklo kompetenční centrum. Vyvíjíme také vlastní softwarová řešení, testujeme využití AI ve výrobě i v administrativě, a to i pro ostatní společnosti skupiny Bosch po celém světě,“ říká Milan Šlachta, reprezentant skupiny společností Bosch v ČR a SR.

Firma vyvíjí například automatickou optickou inspekci. Projekt je zaměřen na zvýšení kvality a snížení fyzicky náročné a únavné práce spojené s ruční vizuální kontrolou. „Zavádíme cenově dostupné řešení, které využívá algoritmy strojového učení k automatizaci vizuální kontroly výrobků. Algoritmus je schopen detekovat i drobné vady, které by lidské oko mohlo přehlédnout. Tento systém výrazně zefektivňuje výrobu a šetří čas i energii pracovníků, kteří se mohou zaměřit na úkoly s vyšší přidanou hodnotou,“ říká Pavel Roman, mluvčí Bosche.

Inovativní software Avatar zase využívá obraz digitálního dvojčete obsluhy stroje, který v reálném čase umožňuje transparentní pohled na výrobní, technologické a logistické procesy. Čerpá data ze systémů a je schopen okamžitě identifikovat veškeré překážky a místa pro zlepšení. „Výsledkem je zvýšení produktivity, lepší ergonomie práce a spokojenost zaměstnanců, kteří mají přesnější přehled o všech provozních aktivitách. Tento systém přináší přesná data nezatížená lidským faktorem a inspiruje závody Bosch po celém světě,“ říká Roman.

Článek byl publikován ve speciální příloze HN Strojírenský veletrh.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist