Ve společnosti NC Line ze Suchdolu nad Odrou se připravuje další zásadní modernizace. Firma s 350 kmenovými zaměstnanci bude v příštím roce pořizovat novou lakovnu, která je na konci celého výrobního procesu různých plechových dílů. Jako vše, do čeho společnost investovala v minulosti, i tato technologie bude špičková, od renomovaného dodavatele. Součástí linky bude dokonce kobot, tedy kolaborativní robot. Celý proces odmaštění, čištění, povrchové úpravy a lakování výrobků bude rychlejší.

„Největší úspora času bude u kabiny pro nanášení laku. U staré linky nám její čistění při změně odstínu trvalo zpočátku dvě hodiny, když se to lidé naučili, tak hodinu, někdy i 30 minut. Ale u nové linky s automatickým režimem a s kabinou z antistatického materiálu vybavenou automatickými tryskami to zabere tak deset minut,“ líčí nadšeně jeden ze zakladatelů firmy, spolumajitel a předseda představenstva Petr Šulek.

Nová lakovna se přesune do haly dnešního skladu, který je z pohledu logistiky umístěn na konci výrobního procesu. Původně zabírala pozici na konci výrobního cyklu i současná lakovna, jenže jak se firma rozrůstala a přistavěly se nové haly, ocitla se někde uprostřed. Dvacet let stará technologie už firmě nevyhovuje.

Vysekávání na tři směny

Šulkův kolega, člen představenstva Antonín Witos, přiznává, že když spolu s dalšími tehdejšími spolupracovníky z podniku Romo v roce 1993 společnost zakládali, neuměli si vůbec představit, že se bude takto rozvíjet. Z tehdejších společníků byli ve firmě aktivně zapojeni tři, jeden nakonec odešel. Petr Šulek, původně seřizovač NC strojů, a Antonín Witos, dříve programátor NC strojů, se zpočátku s jedním zaměstnancem firmy střídali u obsluhy svého prvního vysekávacího stroje, který musel jet na tři směny, aby se zaplatil. Stál ve staré hale koupené od podniku Romo. Když jeden ze společníků dělal u stroje, druhý programoval a naopak. Ve firmě dělali všechno od zajišťování zakázek přes servis až po úklid, kolikrát v kanceláři i spali. O Vánocích měli živého kapra v umyvadle a připíjeli si u pracovních stolů.

V roce 1997 přibyl třetí člen představenstva Josef Bureš, jehož úkolem bylo dostat firmu na zahraniční trhy, kde panovaly standardní obchodní vztahy s normální platební morálkou, jejíž absence tehdy v Česku vznikajícím výrobním podnikům značně komplikovala život. Dnes se společnost orientuje hlavně na náročné zahraniční zákazníky a dává si záležet na tom, aby je oslovila nejen moderními technologiemi, ale i celkovým dojmem. Parkoviště před areálem je v souladu se současnými trendy vydlážděno zatravňovacími dlaždicemi, kancelářské prostory působí elegantně, všude v provozech je pořádek a majitelé se neopomenou pochlubit vkusně zařízenou, nedávno přebudovanou jídelnou pro zaměstnance.

Bez robotů by v NC Line už nápor zakázek nezvládali

Moderní technologie

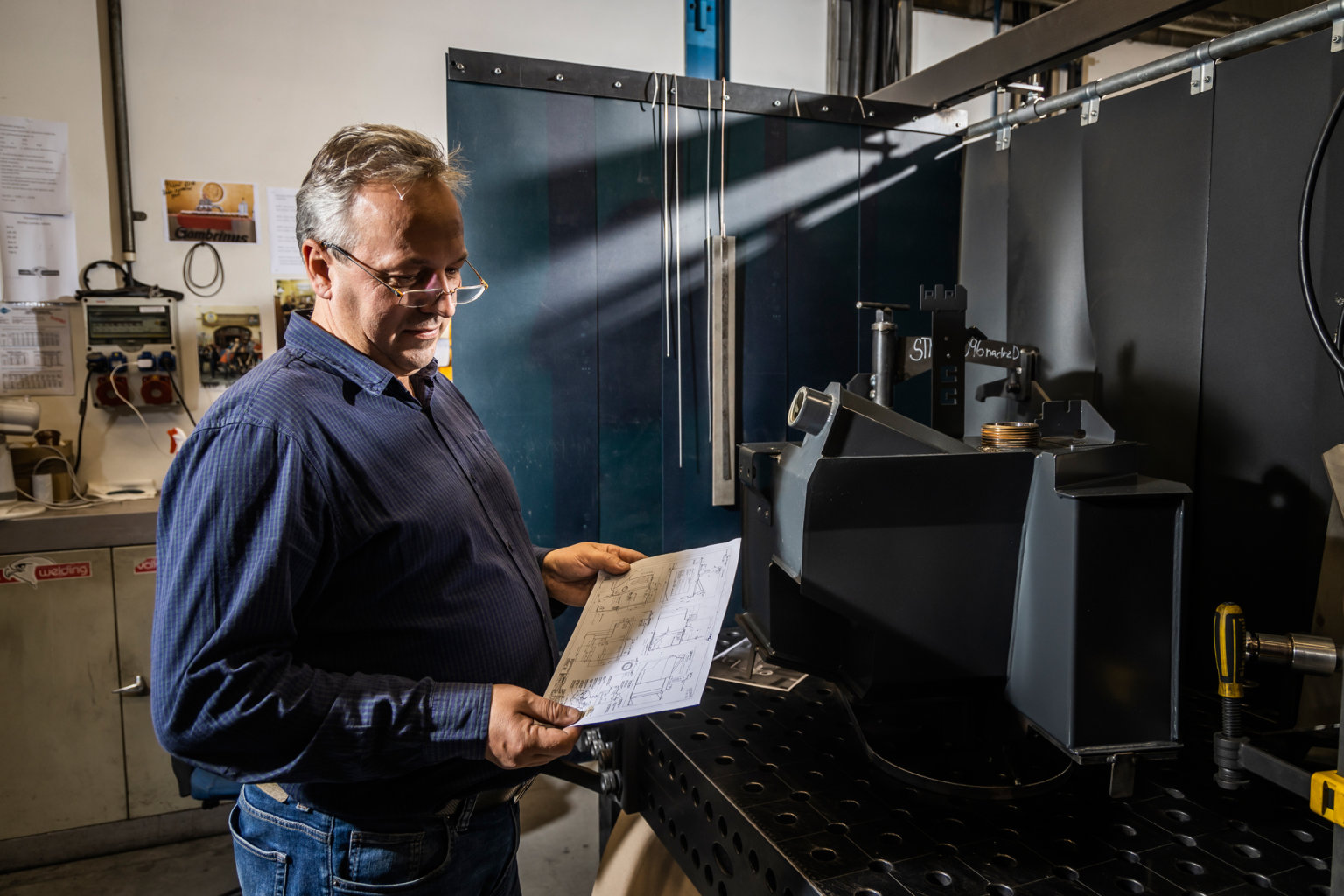

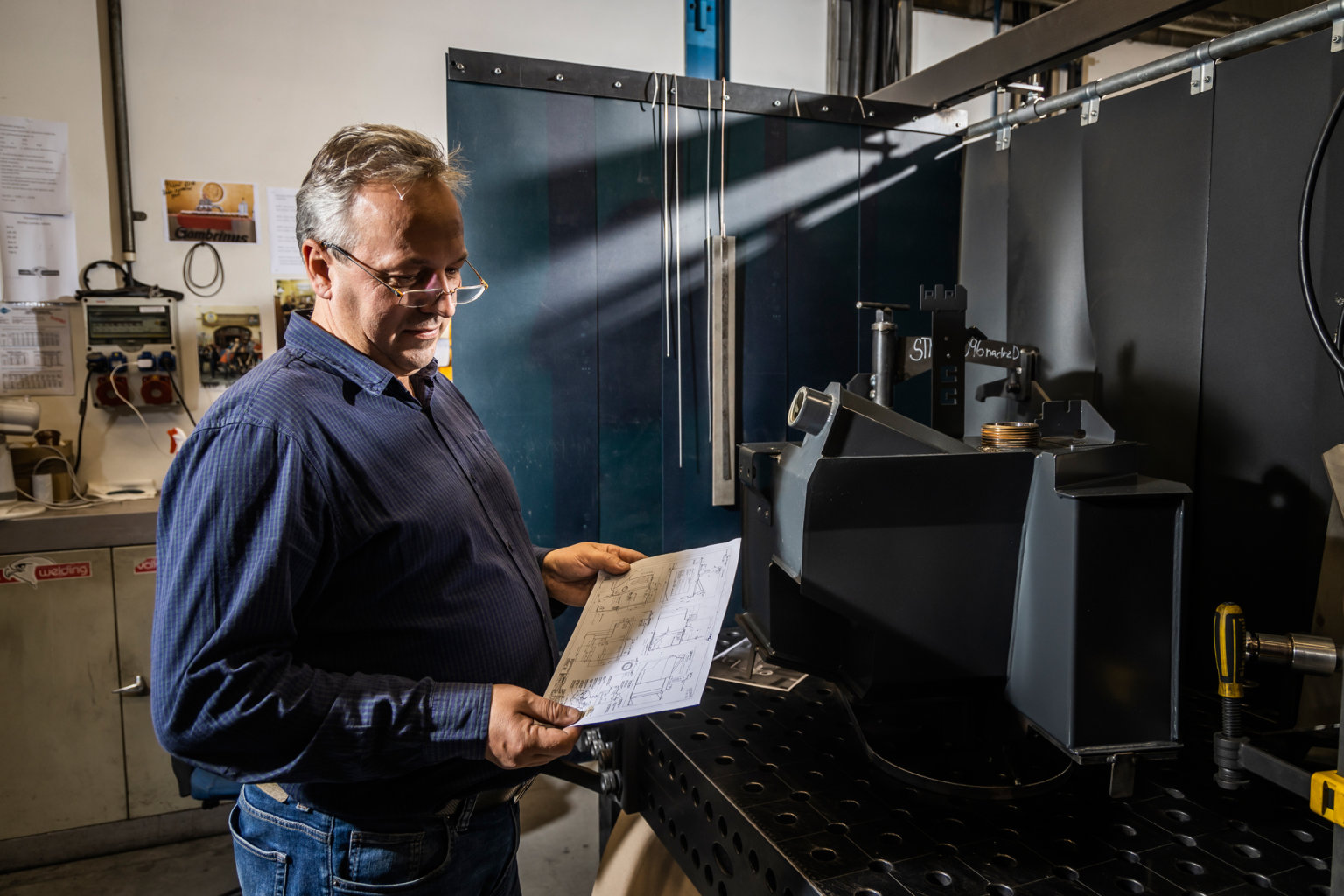

Všichni tři členové představenstva se shodují, že aktuálně mají v oboru zpracování plechů nejmodernější technologie laserového pálení, ohraňování a svařování, které umožňují vyrábět plechové díly na míru s velkou přesností. Většinou jde o polotovary pro manipulační, stavební nebo dřevozpracující techniku. Snahou vedení je rozložit portfolio výrobků nejen podle výše tržeb, ale i mezi různé sektory a také do různých zemí, aby firmu vážně neohrozily případné dílčí ekonomické otřesy.

Na začátku výrobního procesu stojí v NC Line tři stroje na laserové řezání, které z plechů různých jakostí a formátů vyřezávají laserovým paprskem potřebné tvary. Ten nejnovější, nejsilnější, osmikilowattový stroj se pořizoval zhruba před třemi lety. Podle Josefa Bureše je při jeho srovnání s prvním laserem patrné, jak obrovský skok udělala tato technologie za uplynulé čtvrtstoletí. Je dvakrát rychlejší než jeho starší pětikilowattový kolega. Vypalování jednotlivých dílů laserovým paprskem s maximálním využitím materiálu probíhá v uzavřeném prostoru, který vypadá jako velké terárium. Řídí ho počítačový program, operátor sleduje a upravuje chod zařízení pouze prostřednictvím displeje.

Ohyb roboticky přesný

Vyřezané díly dále putují většinou do ohýbárny, kde se nachází chlouba společnosti NC Line, dvě plně robotizovaná pracoviště. V protilehlých rozích haly zabírají prosklené kukaně, v nichž roboti pracují, poměrně velký prostor. Ohýbací robot si sám vybere a upne správný nástroj poté, co uklidí ten předchozí, sám si ho zkontroluje a spustí činnost. Na jednom dílu provede postupně všechny ohyby, aktuálně jich dělá dvanáct. Na dopolední směně oba roboty obsluhuje Lukáš Chromečka, šestačtyřicetiletý operátor, který je původně vyučený automechanikem a dříve pracoval na klasických ručních ohraňovacích lisech, což nyní vnímá jako svou výhodu, protože celý proces lépe chápe. U robotů v NC Line dělá rok a půl.

„Nestačí, že nahraju program. Zvláště když jde o novou výrobu, musím proces sledovat, dělat korekce. Tohle je fyzicky méně náročné než na ruční ohraňovačce, ale musím více přemýšlet. Když mám díl v ruce, vidím hned, že se něco děje špatně. U robota je více úkolů na hlídání, musím předjímat, rozměřovat. Jakmile udělá robot chybu, tak se sice zastaví, ale ten kus už se musí vyhodit. Fakt je, že i stroj dělá chyby, i když jsou většinou způsobeny nějakou nepřesností v programu. Ale třeba minule vzal dva kusy najednou, ten původní totiž neodložil. Člověk by to poznal, stroj ne,“ vysvětluje výhody i úskalí sofistikované technologie.

Do manipulačního prostoru robota nejde vstoupit, nejprve by se musely odblokovat dveře, což by stroj kvůli bezpečnosti obsluhy zastavilo. Hotové kusy vyjíždějí ven na dopravníkovém pásu. Hned vedle robotického pracoviště je automatická ruční ohýbačka, která vyžaduje ruční obsluhu. Když oba roboti jedou bez potíží, může se k ní jejich obsluha přesunout. Ručních ohýbaček v hale postupně ubylo, na trhu totiž zoufale chybí pracovníci, kteří by u nich mohli pracovat.

Po cestě k dalšímu, návaznému pracovišti, jímž je svařovna, potkáváme vysokozdvižný vozík značky Linde. I pro něj a také další známé výrobce dodává NC Line díly od drobného držáku zpětného zrcátka až po svařenec rámu, na kterém jezdí vidle a také olejové nádrže. Získat jejich výrobu firmě trvalo pět let, než prošla celým procesem vzorkování, testování životnosti či těsnosti a homologace.

Svařovací robot je rychlejší než člověk

Jeden ze svařovacích robotů obsluhuje svářeč Bronislav Štipčák. Podle něj není v práci s klasickou svářečkou a robotem zase tak velký rozdíl. „Jakmile jsou svařence hotové, brousíme svary, takže stále děláme i fyzicky náročnou práci,“ konstatuje. Svařovací robot je ale rychlejší než člověk, u typizovaných postupů bývá přesnější. Obsluha jen upne jednotlivé díly do přípravku, zadá program a může začít připravovat díly na druhém stole. Robot tu je opět hlavně od toho, aby nahradil chybějící zaměstnance. U sofistikovaného zařízení se zaučuje nový agenturní pracovník. Ivan Galovski z Běloruska přijel za lepším výdělkem a práci si pochvaluje. Česky sice neumí, ale pro takové případy firma využívá jeho zahraničních kolegů, kteří už jazyk ovládají. Nakonec se všichni dobře dorozumí.

Stáhněte si přílohu v PDF

V NC Line mají aktuálně pět svařovacích robotů, další dva jsou na cestě, instalovat se budou zkraje příštího roku. Zámečnická dílna v NC Line disponuje vedle běžného vybavení také robotickou technologií nastřelování závitových čepů a závitových pouzder. Robot opět pracuje za bezpečnostním plotem. Další samostatné pracoviště pak je určeno pro díly z nerezu. Všude se jede naplno.

„Pracujeme na hraně svých kapacitních možností, poptávka je velká, ale limituje nás nedostatek personálu, pracovní trh je vyhladovělý. Určitě bychom využili i další stroje, ale řešit tuto situaci automatizací a robotizací můžeme jen postupně, potřebná zařízení jsou finančně náročná,“ konstatuje Josef Bureš. Například robotické pracoviště na ohýbání přijde na miliony korun. I tak jich přibývá ve velkých, středních a dnes i v menších firmách. Jejich cena bude klesat, takže nesporně tudy se bude ubírat další vývoj.

Článek byl publikován ve speciální příloze HN Strojírenství.

Bez robotů by v NC Line už nápor zakázek nezvládali

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist