Škoda Auto

V nové, rozšířené hale M13, kde sjíždějí z linky modely vozů Octavia a Enyaq, společnost Škoda Auto investovala do multifunkčního zázemí pro testování vozů se spalovacími motory i elektrickým pohonem. Hala M13 v hlavním závodě v Mladé Boleslavi je v řadě ohledů unikátní. Vzniká zde nejprodávanější model Škoda Octavia a současně se zde vyrábí i rodina plně elektrických vozů Škoda Enyaq.

Výrobní linka se při spuštění produkce vozu Enyaq stala vůbec prvním zařízením tohoto typu v celém koncernu Volkswagen, které umožňuje souběžnou výrobu vozidel s příčně uloženými spalovacími motory na platformě MQB (modulární stavebnicový systém pro vozy s příčným uložením motoru – pozn. red.) a plně elektrických vozů na bázi MEB (nový typ modulární platformy pro elektromobily – pozn. red.). Na samém konci montáže jsou multifunkční linky. Tato zařízení umožňují seřídit geometrii podvozku, na válcové zkušebně se testují brzdy a parametry motoru. V rámci výstupní kontroly se na těchto linkách denně otestuje 1360 vozů. Aby bylo možné zajistit tyto náročné zkoušky jak pro konvenční vozy se spalovacími motory, tak pro vozidla s elektrickým pohonem při rostoucích softwarových požadavcích, procházejí multifunkční linky kompletní modernizací. „Kontrola výstupní kvality je pro automobilku Škoda Auto zcela zásadní a díky vysoké kapacitě i výrobní flexibilitě haly M13 jsou rovněž nároky na kontrolní procesy mnohem vyšší než dříve. Modernizace a postupné rozšíření multifunkčních linek je předpokladem pro výrobu vozů splňujících novou legislativu UNECE (Evropské hospodářské komise – pozn. red.),“ říká Marek Jancák, vedoucí výroby vozů Škoda.

Montážní linka v hale M13 v závodě Škoda Auto patří k těm vůbec nejvytíženějším v automobilce. Hala vyniká rovněž zajímavým automatizovaným systémem prediktivní údržby.

Eola

Eola je olomoucká firma, kterou v 90. letech založil Pavel Hofman, pracovník Společné laboratoře optiky Univerzity Palackého v Olomouci, a Jiří Pospíšil z Akademie věd České republiky. Společnost vznikla na základě poptávky po průmyslových aplikacích pokročilých optických měřicích metod v systémech kontroly kvality. Firma rozvinula i druhý obor své činnosti, vývoj a výrobu jednoúčelových strojů.

Eola má za sebou řadu realizací s různou složitostí řešených úloh a s různými nasazenými prostředky, od jednoduché změny řízení linky nebo stroje až po zcela vlastní konstrukce jednoúčelových strojů a pracovišť.

Nyní firma vyrábí stanice pro optickou kontrolu, tedy takzvané strojové vidění, jednoúčelové testery založené na principech strojového vidění, výrobní a montážní linky, robotická pracoviště a řídicí systémy.

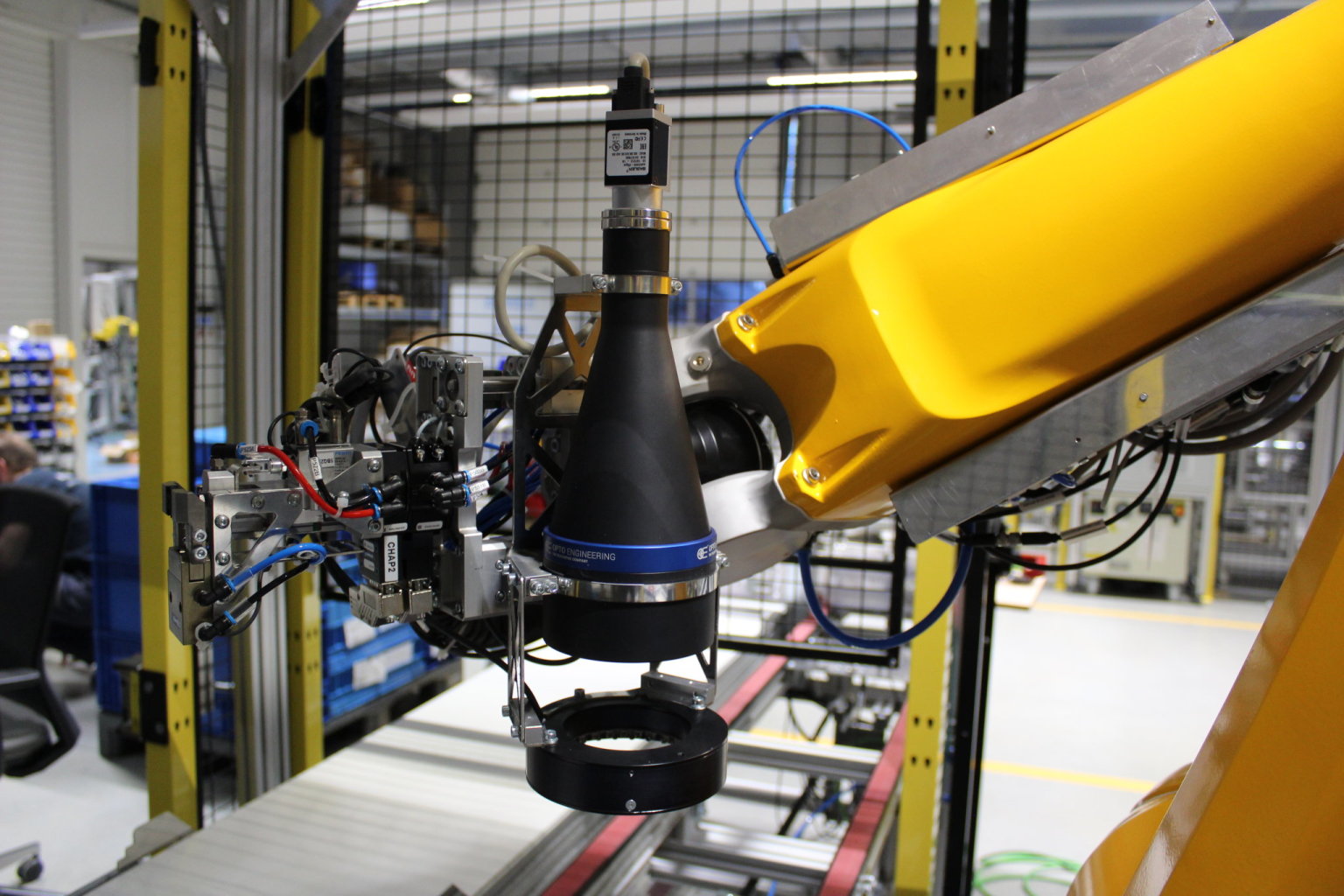

Jedním z úkolů, které měla Eola pro zákazníka vyřešit, je aplikace vybírání dílů z blistrů a jejich zakládání do pracích košů. Pro tento úkol firma zvolila šestiosého robota TX2‑90L švýcarského výrobce Stäubli. Robot je vybavený kamerovým systémem neboli optickou sestavou. Systém je navržen tak, aby byl schopen rozpoznat díly v blistru, detekovat jejich přesné pozice pro odebrání a následně určit přesné pozice v nenormovaných drátěných koších. Do těch pak robot výrobky přeskládává pro jejich další technologické zpracování. Robotické pracoviště pracuje zhruba s třiceti rozdílnými typy dílů.

Hlavním důvodem, proč Eola vybrala právě tohoto robota od švýcarské společnosti, je kombinace mnoha parametrů, nicméně pro účely technického zadání jde především o nosnost, dosah a výslednou přesnost. Robot TX2‑90L je schopen manipulovat se zatížením dvanáct kilogramů v dosahu 1200 milimetrů, a to s opakovatelností pohybu +/‑ 0,035 mm. Právě tato přesnost neboli opakovatelnost polohování řadí roboty Stäubli mezi špičku ve svém oboru.

Hyundai Nošovice

Hala finální montáže v továrně Hyundai v Nošovicích je místem, kde pracuje nejvíce zaměstnanců firmy. I tady ale přichází ke slovu čím dál rozvinutější automatizace a robotizace. Roboti instalují čelní i zadní skla nebo umisťují rezervní kola do kufru. A například baterie pro elektromobil Kona Electric se na výrobní linku přivážejí ze skladu baterií na speciálních autonomních vozících AGV, které se při cestě na své stanoviště bezpečně míjejí v koridorech haly.

Nová robotická stanice přibyla loni na lince Chassis 2. Využívá přitom nejmodernější technologie, co se týče kamer i utahování spojů. „Nová utahovací stanice plně automaticky utahuje veškeré důležité spoje na celém podvozku. Je složena z šesti robotů a je koncipována jako stop and go, to znamená, že musíme auto přesně zastavit na daném místě. Následně šestice robotů utáhne až 16 spojů na celém podvozku,“ říká Michal Kempny ze sekce Manufacturing Engineering na finální montáži.

Každý robot má svou kameru a vision systém, který na základě fotky najde střed šroubu a pošle souřadnice robotovi. Ten přijede přesně pod šroub a vysune efektor, tedy vysouvací mechanismus, který přiblíží utahovačku ke spoji. Pokud vše sedí, utáhne spoj na finální moment. Dříve dotahovali podvozek operátoři ručními utahovačkami a manipulátory.

„Jako jednu z největších výhod vnímáme odstraňování ergonomicky náročných pozic. Utahování probíhalo tak, že operátor musel permanentně se zakloněnou hlavou mířit utahovačkou na podvozek, mnohdy ji i zvedat. Teď máme robotickou aplikaci, díky které jsou všechny spoje vždycky utaženy stejně. Mohli jsme si proto dovolit daleko striktnější kontrolu spojů, a tím i vyšší kvalitu,“ doplňuje Michal Kempny. Aby byla robotizace na nově přebudovaném pracovišti maximální, úklid nečistot po utahování má na starosti robotický vysavač.

Siemens

Společnost Siemens se zaměřuje především na vývoj a výrobu systémů, které roboty řídí a začleňují je do výrobních procesů, často velmi komplexních a složitých.

Letos v létě uvedl Siemens na trh zcela nový produkt SIMATIC Robot Pick AI. Představuje řešení pro rozpoznávání a strojové vidění založené na hlubokém učení pro roboty, kteří manipulují, polohují nebo přemisťují objekty. Díky tomuto softwaru dokáže robot na správném místě uchopit různorodé a náhodně přicházející předměty a přesně je položit. Řešení SIMATIC Robot Pick AI lze snadno použít s libovolným šestiosým robotem, a to prostřednictvím uživatelsky přívětivého rozhraní s přímým napojením do řídicího systému Simatic S7.

„Během několika milisekund rozhoduje SIMATIC Robot Pick AI o úchopných bodech na základě hloubky a barev snímku z 3D kamerového senzoru. Jako snímač lze použít 3D kamery od různých dodavatelů, od jednoduchých až po systémy s vysokým rozlišením,“ říká Tomáš Froněk, vedoucí oddělení Factory Automation v Siemensu. Software běží na jakémkoli průmyslovém počítači s operačním systémem Linux, a to i na menších zařízeních bez dedikovaného GPU nebo akcelerátoru AI.

Bin picking, tedy odebírání neuspořádaně uložených předmětů, představuje jednu z nejnákladnějších a nejpracnějších činností ve skladu nebo ve výrobě. Více než 90 procent všech úkonů takzvaného vychystávání se stále provádí ručně, což představuje významnou část provozních nákladů. Řešení s využitím systému SIMATIC Robot Pick AI může vyřešit problém nedostatku pracovních sil a neustále se měnících požadavků zákazníků. SIMATIC Robot Pick AI umožňuje automatizaci a podporu lidské práce i v nejsložitějších prostředích, včetně online obchodu, maloobchodu, kde jde především o balené potraviny, módy nebo farmaceutických výrobků. Roboti řízení systémem SIMATIC Robot Pick AI mohou pracovat také v kolaborativním režimu, tedy v přímé spolupráci s člověkem.

ABB

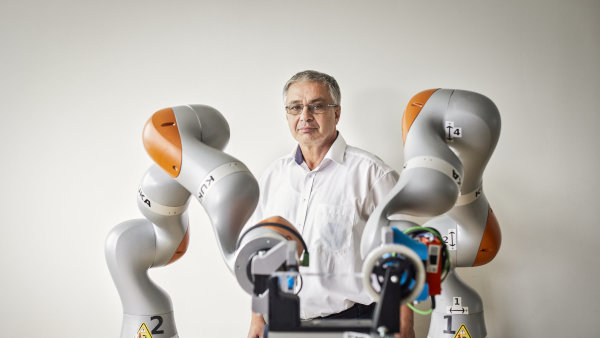

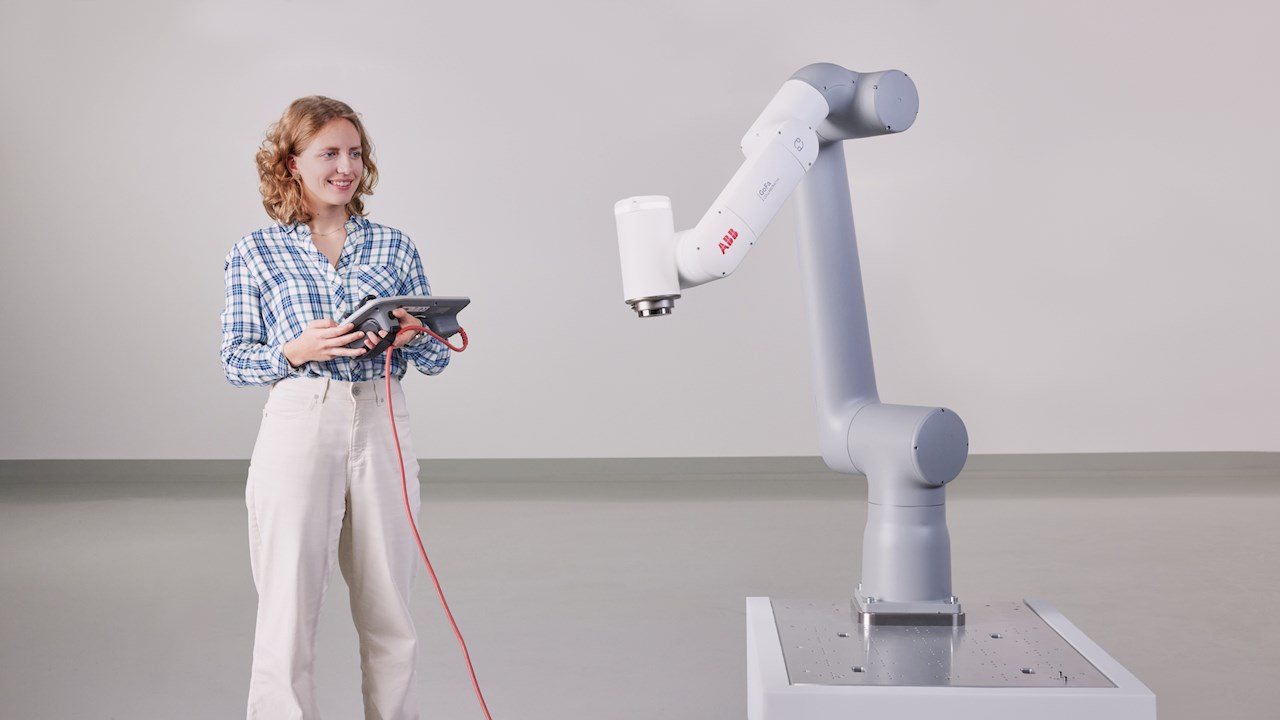

Letos v červenci uvedla společnost ABB na trh dvě nové verze kolaborativního robota GoFaTM – GoFa 10 a GoFa 12. Mají rozšířit možnosti automatizace, a tedy umožnit efektivnější výrobu. Při nosnosti až 10 a 12 kilogramů a vysoké přesnosti opakovatelného najetí do bodu je lze využít k široké škále operací v těsné, a přitom bezpečné spolupráci s člověkem. Lze je snadno naprogramovat a rychle integrovat do výrobního prostředí, takže ABB očekává, že je využijí i začínající uživatelé, včetně malých a středních podniků nebo středních a vysokých škol.

„Od roku 2015, kdy jsme na trh uvedli našeho kolaborativního robota YuMi, jsme vytvořili portfolio kolaborativních robotů, které uspokojuje rostoucí poptávku po bezpečných a snadno použitelných automatizačních řešeních. Navíc má odpověď na problém nedostatku kvalifikovaných pracovníků,“ uvádí Marc Segura, prezident divize ABB Robotika. Kromě vyšší nosnosti nabízejí kolaborativní roboti GoFa 10 a 12 rychlost TCP (středový bod nástroje) až 2 m/s a vyšší přesnost opakovatelného najetí do bodu s odchylkou 0,02 mm. Oproti srovnatelným robotickým řešením tak dosahují až dvakrát lepších kvalitativních parametrů přesnosti. K jejich přednostem patří certifikace IP67 proti vniknutí vlhkosti a prachu, rychlost a přesnost. Lze je proto využít v široké řadě průmyslových aplikací a při automatizaci náročných operací, jako je obsluha strojů, svařování, manipulace s díly, leštění a montáž. Díky dosahu 1,62 metru, který je o 14 procent delší než u ostatních robotů v této třídě, je robot GoFa 10 ideální pro paletizační aplikace. Kolaborativní roboty GoFa 10 a 12 lze jednoduše naprogramovat, nasadit a ovládat, což usnadňuje automatizaci i začínajícím uživatelům a malým a středním podnikům. Předinstalovanou aplikací ABB SafeMove na ovládací jednotce FlexPendant lze bezpečně omezit rychlost robota, monitorovat zastavení a hlídat orientaci TCP. Tím může robot s člověkem těsně spolupracovat bez nutnosti fyzických bariér či oplocení.

Škoda Auto

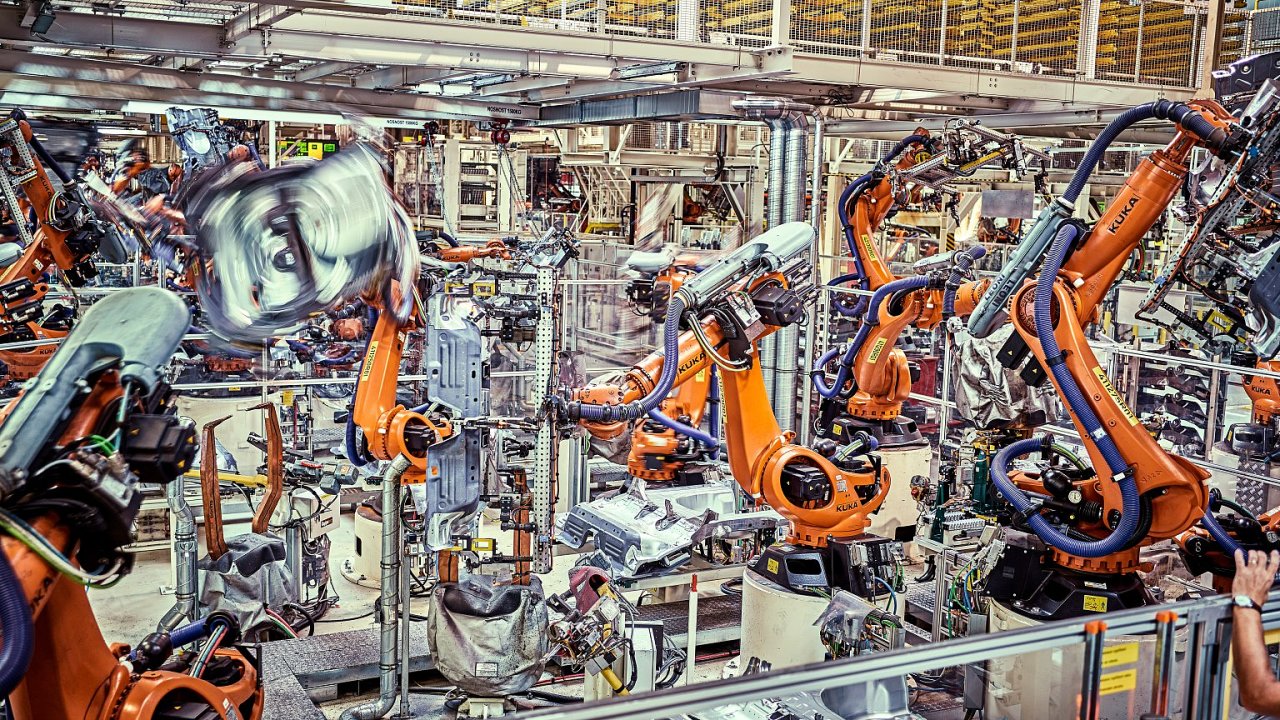

Zkušenosti s rozsáhlou robotizací má firma už od roku 1987, kdy Škoda Auto postavila první robotizovanou svařovnu se 150 roboty pro výrobu Škody Favorit. Dnes ve Škodě Auto pracuje přes čtyři tisíce robotů. Typickou robotickou aplikací je svařování, lepení a manipulace s díly. Používají tu ale i sofistikovanější aplikace, jako je například robotické letování laserem, které umožňuje vytvářet na karoserii pohledově vysoce kvalitní spoje.

Trendem posledních let jsou vision systémy, pomocí nichž robot dokáže vybrat správný díl z palety a sám ho uchopit. Škoda Auto využívá v závodě v Kvasinách třeba robota k tomu, aby z přistavených palet odebíral startovací baterie a následně je dodával na linku. S využitím senzorů a kamer lze robotizovat i další operace, které dříve nebylo možné robotem vyřešit.

Stáhněte si přílohu v PDF

Pro vysokou opakovatelnost a možnost synchronizace s měřicími systémy jsou roboti standardně nasazováni pro účely sledování kvality. Během produkce je vůz neustále pod kontrolou automatizovaných měřicích systémů.

Ve výrobě Škoda Auto se nejčastěji používají šestiosí průmysloví roboti. Ti manipulují i s půl tuny těžkými břemeny. Zvládají provádět lineární pohyby po přímce nesrovnatelně přesněji a jistěji než ten nejzručnější chirurg. V neposlední řadě je robot skvělý matematik: během chvilky zvládne přepočítat nejrůznější prostorové souřadnice, posune souřadné systémy, upraví trajektorii ramene a přesně uchopí požadovaný předmět.

Oblastí, ve které lze dnes očekávat největší pokrok v automatizaci, je logistika. V rámci logistiky se lze potkat s autonomními vozíky, které zaváží palety přímo do linky. Mobilní robotika se testuje i v rámci dalších podpůrných činností pro plánování výroby. Projekt digitální továrny zkouší různé mobilní platformy, které by mohly skenovat robotické linky za účelem synchronizace jejich digitálního modelu s realitou.

Článek byl publikován ve speciální příloze HN Automatizace a robotizace.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist