Mnoho konstruktérů ještě pamatuje časy papírů a rýsovacích prken. Když potřebovali dokumentaci k nějakému stroji, zapsali si čísla výkresů a šli za archivářkou. Jejich stoly byly plné rozložených výkresů, a pokud nějaký chyběl, opět následovala cesta do archivu. S příchodem počítačů odpadla potřeba vyhledávat v archivech a s ní spojené dlouhé prostoje. Na druhou stranu začalo přibývat množství dat, se kterými konstruktéři pracují, a vyhledávání v databázích a definování složitých vyhledávacích kritérií bere čas, jenž konstruktéři díky počítačům původně získali.

Obrovským benefitem používání výpočetní techniky je ale uchování vytvořených částí strojů pro další využití. Na výkresy v papírové podobě se vždy musely narýsovat nové. To načtením dat z digitálního úložiště odpadá.

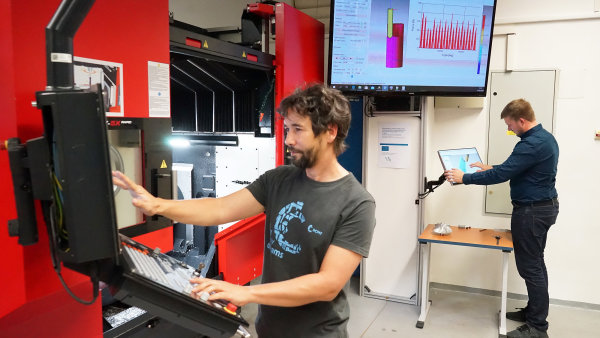

„Mechanika nejde takovým tempem dopředu. Samozřejmě že existují nové technologie a materiály, ale na samotném železe toho příliš nového nevymyslíme. Nesrovnatelný je naproti tomu vývoj digitální techniky, kdy dopředu už musíme uvažovat nad tím, že na stroji bude spousta různých čidel. Stroj na jejich osazení musí být připravený a samozřejmě není jedno, kam se umístí,“ říká Václav Vašut, vedoucí konstrukce divize Mori‑Say ve společnosti Tajmac‑ZPS.

Vítězí nejrychlejší

Dnešní výzvou pro konstruktéry je aplikace pojmů jako ekologie, úspora energií a bezpečnost. Naplnit tyto požadavky je mnohdy stejně složité jako splnit technické parametry stroje. „Trend směřuje k tomu, aby byly co nejpřesnější a nejrychlejší a aby bylo možné na jednom stroji vyrobit celou součástku. Dříve součástka putovala mezi různými stroji, od soustruhu přes frézku a vrtačku až třeba k laseru. Celý proces mohl trvat i několik dní. V dnešní době stejnou součástku může vyrobit jeden stroj během pár minut,“ uvádí Vašut.

V tendrech na automatické stroje je mnoho požadavků a jedním z nejdůležitějších je rychlost. „Klidně se může stát, že vyhrajete tendr jen proto, že jste při výrobě součástky o sekundu rychlejší než konkurence,“ říká Vašut a přirovnává ji k závodům v lyžování nebo v běhu.

Práce konstruktérů se změnila i z pohledu kreativity a uvažování nad jednotlivými součástkami. Na rozdíl od práce s papírovými výkresy, které nabízely pohled na dílec jen z několika stran či řezů, je dnešní 3D model na obrazovce počítače možno otáčet, řezat, stínovat nebo třeba zrcadlit prakticky v reálné podobě.

V konstrukci strojů se stále více uplatňuje umělá inteligence. Aby se ale mohla do procesu zapojit, vyžaduje to velkou přípravu a obrovské množství nasbíraných dat, která navíc musí být zpracována a filtrována. „AI dnes využíváme především ve strojích pro kompenzace tepelných dilatací. Teplota stroje a okolí hraje klíčovou roli a fyzikální zákony nelze obejít. Teplem se věci roztahují, chladem smršťují, což při požadavku na přesnost v setinách milimetru představuje významný faktor. Data z teplotních čidel posíláme ke zpracování AI. Ta vytvoří algoritmy, které zpřesňují celý proces,“ vysvětluje Vašut.

Ve společnosti Elesa+Ganter, která se zaměřuje na vývoj a výrobu normovaných dílů určených zejména pro strojírenství, došlo v posledních deseti letech ke změně v řadě technologických a metodických faktorů, které usnadňují a zrychlují návrh a vývoj nových dílů. Konstruktérům například usnadňuje práci technologie 3D tisku, díky které mohou vytvořit fyzické prototypy dílů ve velmi krátkém čase. Návrhy tak lze rychle testovat a postupně zlepšovat, což výrazně zkracuje dobu vývoje.

„Při navrhování produktů pracujeme s CAD (umožňuje vytvořit virtuální model výrobku – pozn. red.) a CAE (slouží k simulacím a testování virtuálních modelů – pozn. red.) softwary. Díky tomu, že jsou dnes tyto programy mnohem výkonnější a intuitivnější než třeba před deseti lety, umožňují konstruktérům vytvářet podrobné 3D modely a provádět komplexní simulace pro testování výkonnosti výrobků za různých podmínek,“ říká Marie Lafantová, tisková mluvčí společnosti Elesa+Ganter.

Snížená schopnost řešení problémů bez technologií

Přestože firma zatím nepoužívá speciální software s umělou inteligencí, neustálý technologický vývoj jí nabízí stále pokročilejší nástroje, například s funkcemi pro generování, simulaci a kontrolu konstrukcí založenými na strojovém učení, které podporují inženýry v každé fázi procesu, od vzniku nápadu až po finální ověření konstrukce.

„Co se týče přímo umělé inteligence, tak i když přináší řadu výhod, rizika prozatím převažují, a proto ji zatím nevyužíváme. Rizika vidíme zejména v souvislosti se zabezpečením dat, tedy možností odhalení nebo odcizení citlivých údajů nebo duševního vlastnictví. A také v tom, že přílišné spoléhání se na umělou inteligenci může snížit schopnost techniků řešit problémy bez pomoci technologií, čímž se společnost stává zranitelnou vůči poruchám nebo kybernetickým útokům,“ vysvětluje Lafantová.

Podle Františka Lopota, vedoucího Ústavu konstruování a částí strojů Fakulty strojní Českého vysokého učení technického v Praze, použití AI v procesu konstruování by nemělo podstatně zvyšovat technická rizika kybernetického útoku, protože i lidský konstruktér dnes ve valné většině nějakým způsobem sdílí data. „Pokles schopnosti techniků řešit problémy bez technologií mohu potvrdit zkušeností z výuky konstruování. Nahrazení skicování konceptů rukou na papír modelováním produktu v nějakém softwaru u naprosté většiny studentů vede ke ztrátě vlastní představivosti, která se projeví například výskytem konstrukčních uzlů skoro nebo úplně bez materiálu. Součást by v tom místě buď nešla realizovat, nebo by její odolnost proti zatížení byla mizerná,“ zdůrazňuje Lopot.

Potenciál AI není využit, ale konstruktéry nenahradí

AI se v konstruování uplatňuje již poměrně dlouho prostřednictvím různých softwarových nástrojů či jejich komponent pro podporu konstruktérské činnosti. To je ale něco zcela jiného než uplatnění AI přímo v konstrukčním procesu. „Řada produktů s danou strukturou může být dnes navrhována různými programy, které s výhodou využívají vlastností AI. Podobně je k dispozici výpočtářský software pro automatické generování designu různých konstrukčních celků na základě stanovených okrajových podmínek. Všechno jsou to ale poměrně malé střípky jinak velmi komplexního a hlavně tvůrčího procesu konstruování,“ říká Lopot.

Možnosti AI podle něho nejsou aktuálně ani zdaleka využity tak, jak by mohly být. Současně je ale přesvědčen, že pro její efektivní uplatnění v rozsahu činností, které konstruování zahrnuje, nemá AI dostatek informací, z nichž by se mohla učit. „S trochou nadsázky řečeno, asi by to šlo, kdybychom na školách místo studentů školili AI, ale proč bychom to dělali, když její síla je především v neúprosně dokonalém řešení rutinních úloh? Ty odebírají konstruktérovi energii, již by jinak mohl investovat do tvůrčí činnosti,“ dodává.

Lopot věří, že využití AI se bude i nadále rozvíjet především ve smyslu minimalizace náročnosti doprovodných úkolů konstruktérské tvůrčí práce. „Dobrým příkladem mohou být nárazové zkoušky vozidel. To je dnes prakticky samostatné odvětví automobilového průmyslu v oblasti osobních vozidel, které stále více proniká do oblastí vozidel nákladních a kolejových pro městskou a příměstskou dopravu. Realizace fyzických nárazových testů je velice nákladný a časově poměrně náročný proces. Nedílnou součástí testů se proto stávají virtuální experimenty prostřednictvím simulace nárazů. AI vybavená značnou informační základnou na bázi dat z fyzických i virtuálních testů by mohla poskytováním opravdu kvalifikovaných odhadů předávat důležitá data vývojářům již v průběhu konstruování nových typů vozidel. Tím by se mohla podstatně napřímit cesta k novému produktu,“ ukazuje na příkladu Lopot.

Podle něho se sice může zdát, že stojíme na prahu revolučních změn ve významu lidské práce v konstruování a výrobě produktů, od celospolečenské změny jsme však ještě velmi daleko. „Za technickou realizací produktu a jeho výroby budou stát lidé – strojaři – ještě hodně dlouho. Veškeré konstrukční technologie jsou dosud koncipované jako podpůrné,“ říká Lopot.

Zdokonalování konstrukčních programů

Ladislav Kovář z katedry konstruování Vysoké školy báňské – Technické univerzity Ostrava si také nemyslí, že by AI v dohledné době nahradila konstruktéra člověka. „Pokud předpokládáme, že se AI učí na datech, která jí zpřístupníme, pak může v dnešní době být nástrojem k rychlému přístupu například k různým normám, zákonům, předpisům, katalogům či patentům a jejich analýze, což samozřejmě usnadní a zrychlí práci,“ říká Kovář.

Zároveň se domnívá, že pokud by došlo v budoucnu k integraci AI do softwarů pro 3D modelování a analýzu, mohlo by to dále zrychlit vývoj a navrhování nových dílů. „Dá se předpokládat, že čím složitější a sofistikovanější software bude, porostou i náklady na pořízení, zaškolení obsluhy a podobně, takže firmy bude zajímat také ekonomická stránka – náklady a zisky.“

Návrh a vývoj nových produktů za posledních deset let podle Kováře nejvíce posunul neustálý vývoj systémů a softwaru pro 3D modelování samotných strojních součástí a jejich sestav, včetně možnosti různých paralelních výpočtových analýz. 3D konstrukční software se podle jeho názoru bude nadále zdokonalovat, zvyšovat komfort ovládání, rozšiřovat svůj záběr a zvyšovat spolehlivost a přesnost výsledků. Podobný proces proběhne pravděpodobně i v oblasti výrobních technologií a jejich propojení s navrhováním nových výrobků.

Podle Lopota z ČVUT vývoj nového nebo inovace stávajícího produktu z pohledu strojního inženýra, konstruktéra, zůstává principiálně stále stejný. K dispozici jsou různé softwarové nástroje pro usnadnění návrhu, návrhové a kontrolní výpočty, spojení s kolegy na dálku, sdílení dat s kolegy z různých koutů světa či realizace virtuálních pracovišť a experimentů. Tyto nástroje podstatně přispívají ke zkrácení doby přípravy nových produktů ve všech fázích jejich vývoje.

Také on se domnívá, že největším posunem ve smyslu usnadnění a zefektivnění inženýrské práce za posledních deset let jsou softwarové a hardwarové prostředky pro tvorbu 3D modelů produktů, jejich výrobní dokumentace, výpočty a virtuální experimenty a pro simulace výrobních procesů a technologií.

„Kompletní vývoj nového typu automobilu ještě v polovině devadesátých let minulého století trval několik let. Na průběžných inovacích se začalo pracovat již v době uvedení první generace. Důvodem byly časově velmi náročné prakticky všechny etapy vývoje. S růstem možností softwarových a hardwarových prostředků se časová náročnost skoro ve všech etapách vývoje podstatně zkracuje a vývoj se stává otázkou měsíců. Je pak spíše marketingovým problémem, jaký takt pro uvádění nových typů zvolit. Důležitým dopadem je vyšší flexibilita reakcí výrobců na odezvu z trhu a zkušenosti z používání produktu. Zajímavým fenoménem, dobře viditelným právě u automobilů, jsou designová řešení – i vizuálně rozdílné vozy různých značek mohou sdílet naprostou většinu dílů. Mohou také nabízet řadu různých provedení v rámci jedné produktové řady či prostor pro modernizaci designu prakticky bez dalších nákladů,“ uvádí příklad Lopot.

Stáhněte si přílohu v PDF

Technologie hrají v konstruování stále větší roli. Například virtuální realita se využívá pro návrh ergonomie strojů a jejich umístění ve výrobních linkách. Jde ale o podobný skok jako kdysi z papíru na počítače? Podle Jiřího Bryndače ze společnosti Logima Automatizace nikoliv. „Posouvá se určitě vpřed software, ve specializovaných nadstavbách konstrukčních programů je využitelná třeba i gravitace pro simulace modelů různých kolizních stavů a podobně. Vpřed se posouvá virtuální realita, otázkou ale je, zda v ní jednou budeme pracovat naplno. Zatím si to neumím představit, jak by člověk musel být fyzicky a psychicky zdatný, aby vydržel osm hodin ve virtuální realitě,“ říká Bryndač.

„Většina zákazníků v automotive si už umí představit kritéria a limity, jež je možné za určitou cenu a čas vytvořit, a co vůbec je reálné od stroje očekávat. Bohužel zákazníci mimo automotive jsou ještě v mnoha případech snílci,“ dodává Bryndač.

Článek byl publikován ve speciální příloze HN Strojírenství.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist