V paletovém zásobníku robot uchopí válcový ocelový přířez o hmotnosti 20 kg a vloží ho na dopravní pás. Ušetří tak ruční manipulaci s těžkými díly a citelně sníží hluk provozu. Takzvaný „bin picking“, kdy robot dokáže díky 3D skeneru uchopovat i volně ložené polotovary nebo kusy nepravidelných tvarů, byl ještě nedávno pro automatizaci poměrně velkou výzvou. Díky výzkumu a nasazení moderních technologií se ale v současnosti už zabydluje na výrobních linkách.

Sestavu šesti robotů pro provoz kovárenské linky sestavili technici ze žďárské inženýrské společnosti DEL. Na začátku realizace projektu bylo poměrně jasné zadání od zákazníka, významné zahraniční kovárenské společnosti, která chtěla zajistit celkovou automatizaci, a to včetně návazných procesů.

„Šlo o navržení nové automatizované kovací linky na výrobu rotačních dílů automobilů s využitím repasovaných lisů,“ vysvětluje Radek Zavadil, konstruktér společnosti DEL. „Manipulaci s těžkými polotovary doposud řešili většinou manuálně a díky velkému vibračnímu zásobníku byla linka velmi hlučná. Nahradit těžkou manuální práci a snížit hluk linky tak byly hlavní cíle projektu,“ dodává. Vzniklo řešení, kde lidskou práci zastává celkem šest robotů a hlučný zásobník nahradilo robotizované odebírání polotovarů za využití 3D skeneru. Jeho vývoj trval necelý půlrok.

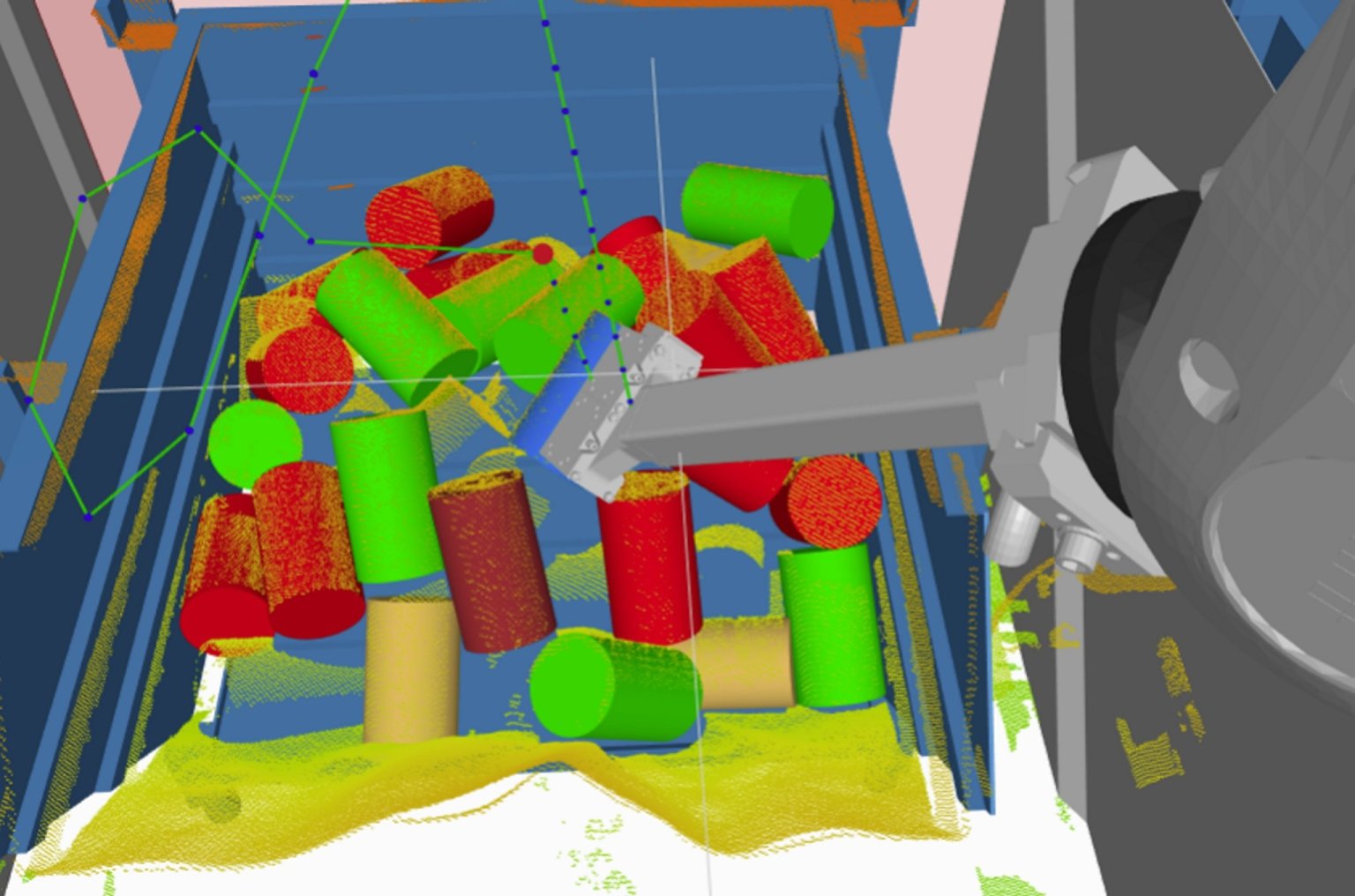

Pro odebírání volně ložených přířezů z přivezené palety inženýři spojili „ruce“ robota s „očima“ dvou 3D skenerů umístěných na konstrukci nad každým ze dvou paletových zásobníků. „Skener má dva režimy. „Fullscan“, kdy se detailně prověří umístění a orientace dílů, a „fastscan“, kdy skener pomocí 2D snímku zkontroluje změny, které nastaly po odebrání dílu. Tím se výrazně zkracuje takt operace,“ vysvětluje princip Stanislav Chadim, vedoucí oddělení projekce DEL.

Pro funkční řešení bylo třeba odladit celou řadu drobností. Technici řešili například správné osvětlení „scény“, optimální zastínění pro eliminaci odlesků z povrchu materiálu či výběr vhodného uchopovače. Pak následovala mravenčí práce při nastavení a úpravě algoritmů, které vyhodnocují, jaký díl je v dané situaci nejlépe uchopitelný. „Všechny poznatky jsme pak promítli do odladění optimální trajektorie robota a předcházení případných kolizí na lince,“ poznamenává Zavadil.

Pokročilý bin picking

Podle Pavla Burgeta, ředitele Testbedu pro Průmysl 4.0 při CIIRC ČVUT, řeší vývojáři podobných úloh dvě hlavní otázky. Tou první je plánování pohybu robota, který má předmět uchopit, aby se vyhnul kolizi s kontejnerem. Za druhé je třeba rozhodnout, který objekt vybrat jako první, aby nedošlo k uvíznutí nebo poškození jiných objektů nebo kontejneru.

„Celá úloha je podmnožinou různých základních úloh, jako je detekce objektů, odhad polohy a efektivní plánování pohybu či trajektorie. Tyto základní úlohy se mohou zdát jednoduché samy o sobě, navíc v případě výše uvedených předmětů jednoduchých tvarů. Pokud je ale máme optimalizovat společně, a navíc pro předměty z reálného života, je to výrazně složitější,“ konstatuje Burget.

Podobnou problematikou se zabývá i tým výzkumníků Českého institutu informatiky, robotiky a kybernetiky ČVUT vedený dr. Josefem Šivicem. Vyvinuli metodu určování polohy objektů v prostoru, za kterou byli v roce 2020 oceněni na prestižní Evropské konferenci o počítačovém vidění. Metoda CosyPose odhaduje polohu více objektů ve scéně zachycených jedním nebo několika vstupními obrazy. Hlavní inovací je spojení hlubokých neuronových sítí s metodami odhadování geometrických transformací z více obrazů. Obdobné postupy nyní aplikuje i tým Pavla Burgeta. „Jako příklad využití si můžete představit domácího robotického pomocníka, který dokáže automaticky naplnit myčku nádobí, nebo robota ve výrobě, který manipuluje s předměty na výrobní lince na základě vizuálních vstupů,“ uvádí Burget.

Kamera jsou oči robota

Odebírání náhodně ložených předmětů se stále více rozšiřuje v průmyslových aplikacích. Řada výrobců nabízí specializované kamery, případně v kombinaci s laserovým nebo infračerveným projektorem, které jsou přizpůsobené pro co nejlepší detekci 3D tvaru předmětů.

Součástí téměř vždy bývá specializovaný software, který pomáhá s identifikací předmětu, se kterým je třeba manipulovat. „Většina aplikací pracuje tak, že se naučí rozpoznávat jeden typ předmětu, respektive podobné typy předmětů, které lze uchopit velmi podobným způsobem. Výzvou však stále zůstává variabilita prostředí, varianty manipulovaného předmětu jako například povrch změněný klimatickým působením nebo proměnné světelné podmínky,“ vysvětluje Burget.

Poradí si i s křišťálovou figurkou

Pomocí operace bin picking lze přesouvat jak náhodně uspořádané monolitické předměty, tak i předměty se složitou geometrií, jako jsou části podvozku nebo karoserie auta a podobné. Předměty mohou být i křehké, jako například skleněné nebo křišťálové figurky, kterými jsou proslulí čeští skláři. V takovém případě hraje důležitou roli bezpečnost při manipulaci.

„Tvar takových předmětů je obtížné rekonstruovat, nebo je dokonce obtížné je na snímku detekovat, protože jejich vzhled neumožňuje jednoznačně rozklíčovat povrch jednoho předmětu na pozadí druhého. Dalším příkladem je objekt s kapalinou uvnitř, třeba otevřený šálek kávy nebo zkumavka v laboratoři,“ vysvětluje Pavel Burget. Pro praktické zapojení například v domácnosti potřebuje robot inteligenci, která zajistí, aby orientace šálku zůstala při manipulaci s ním stejná, jinak se tekutina vylije.

Oblasti použití operace bin picking zatím nalézají uplatnění spíš v průmyslových aplikacích, ovšem je otázka, kdy se ve spojení s asistenčními roboty dostanou do běžných oblastí života.

Zjednodušený algoritmus, nebo software na míru

Různé typy aplikací mohou vyžadovat různě krátkou dobu, respektive cyklus odebírání předmětů robotem s ohledem na další navazující operace. Pokud má být cyklus krátký, není možné analyzovat všechny parametry prostředí a tvaru předmětu a může být nutné použít pouze zjednodušený algoritmus, který na druhou stranu zase není schopen zpracovat všechny podmínky a varianty prostředí. Může se tedy stát, že je třeba vyvinout software specializovaný pro danou specifickou úlohu.

„Právě na tento typ úloh se zaměřujeme. Díky možnostem porovnání s dostupnými komerčními řešeními můžeme rozhodnout, jestli se vyplatí pro danou úlohu vyvinout specializovaný algoritmus, nebo je stávající řešení schopno zadání úlohy splnit,“ říká Burget.

Stáhněte si přílohu v PDF

Bin picking jako součást linky

Jakkoliv je bin picking při automatizaci provozu zajímavou úlohou, řeší se vždy v návaznosti na další operace. Automatizace kovací linky sestavená v dílně firmy DEL ve Žďáru nad Sázavou sestává z šesti robotů. Poté, co 3D skener oskenuje zásobník s volně loženými ocelovými přířezy a vyhodnotí, které kusy jsou snadno uchopitelné, robot vybraný díl vezme, zorientuje a položí na vstupní dopravník indukčního ohřevu. Ohřátý polotovar se roboticky založí do kovacího lisu, přičemž výkovek je opět manipulován robotem. Další robot má na starosti založení do ostřihovacího lisu. Odtud díl putuje opět roboticky na vychlazovací dopravník a poté již hotový zamíří do finálního zásobníku. Pět robotů tak zajišťuje veškerou manipulaci s dílem v lince, šestý má na starosti mazání zápustek v kovacím lisu.

DEL dnes disponuje univerzálním řešením, které lze v různých obměnách využívat v jiných projektech, a to nejen v kovárenství. „Skener má v sobě nyní stávající válcový model polotovaru, u něhož se může měnit základní rozměr. Pokud budeme chtít řešení použít pro jiný tvar, musí se samozřejmě do řízení vložit nový model a v návaznosti na to vybrat odpovídající uchopovač. Princip zahrnující spolupráci 3D skeneru a robota však zůstává stejný,“ vysvětluje konstruktér Radek Zavadil.

Článek byl publikován ve speciální příloze HN Automatizace a digitalizace.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist