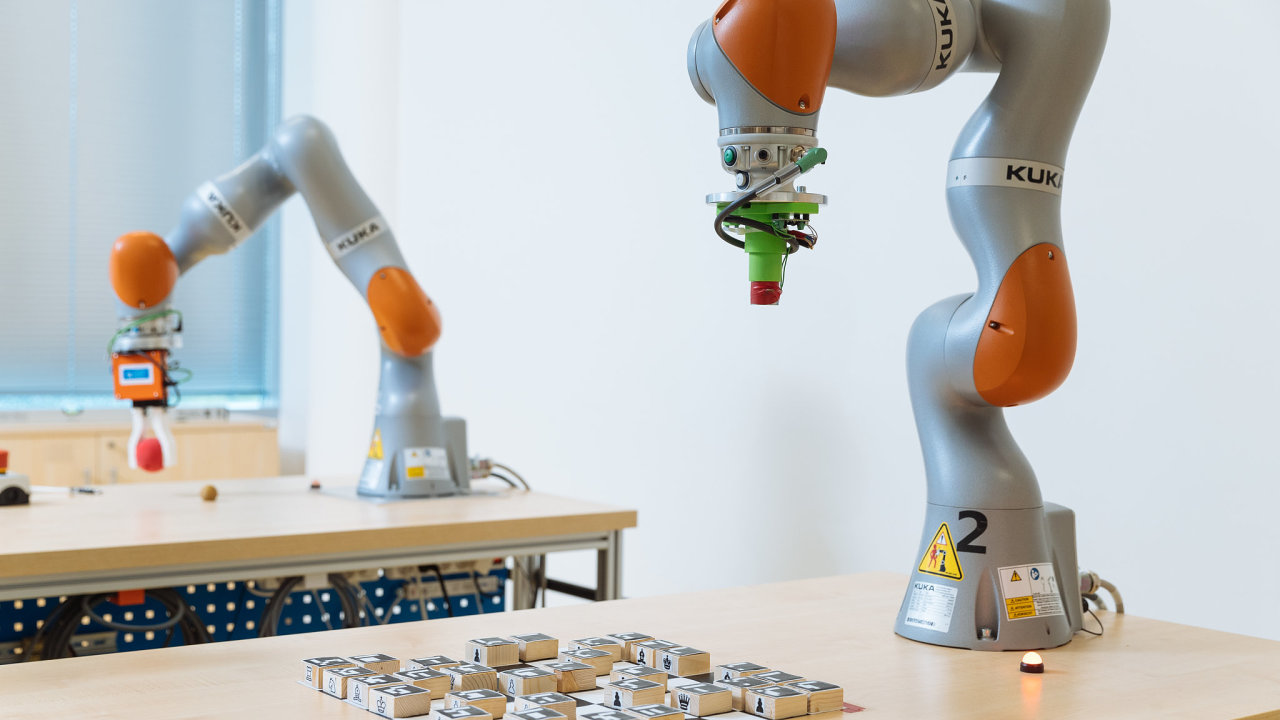

Ladný pohyb robotů na výrobní lince dává zdání, že jsou jako živí. Každá jednotlivá poloha chytré ruky se ale dosud musela pečlivě programovat, aby vše běželo jako hodinový strojek. S nástupem strojového učení a počítačového vidění se ovšem situace mění. Robot se totiž už nemusí učit, kam přesně sáhnout, ale spíš poznat, na co a proč, čímž se stává samostatným. A přesně tuhle novinku se teď chystá předvést Testbed Českého institutu informatiky, robotiky a kybernetiky (CIIRC) na ČVUT na společné expozici Národního centra Průmyslu 4.0 na strojírenském veletrhu.

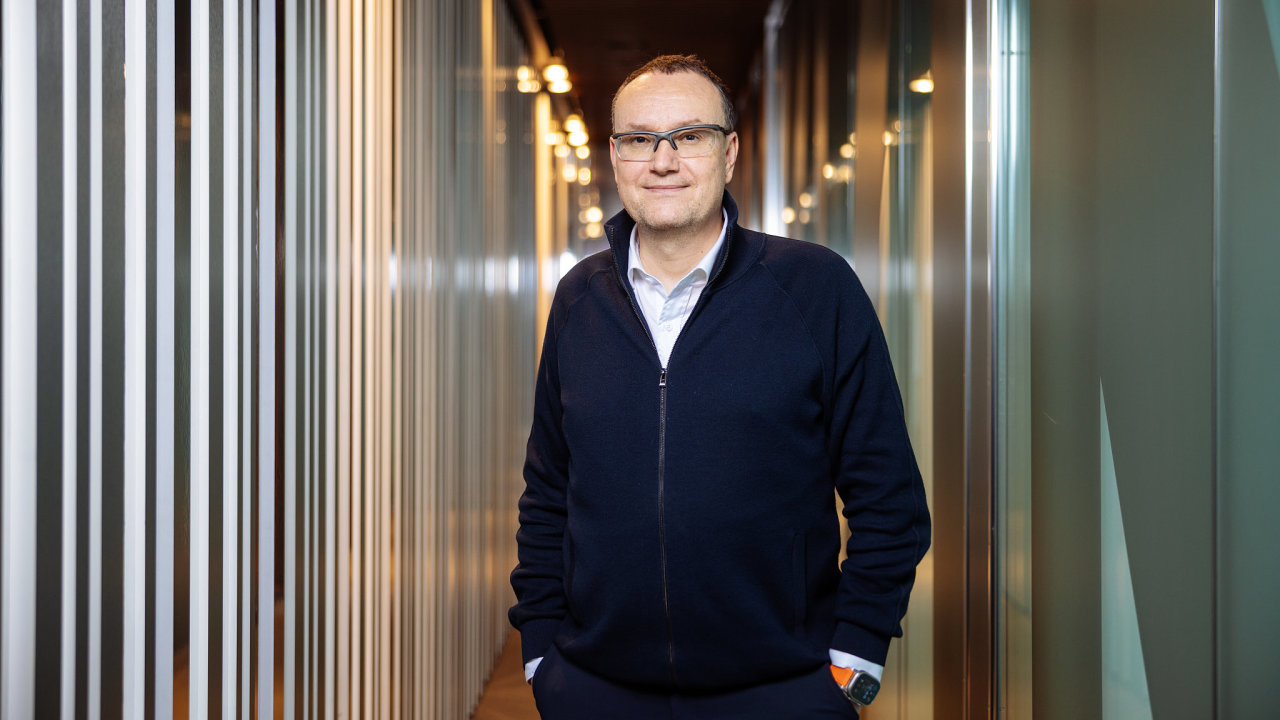

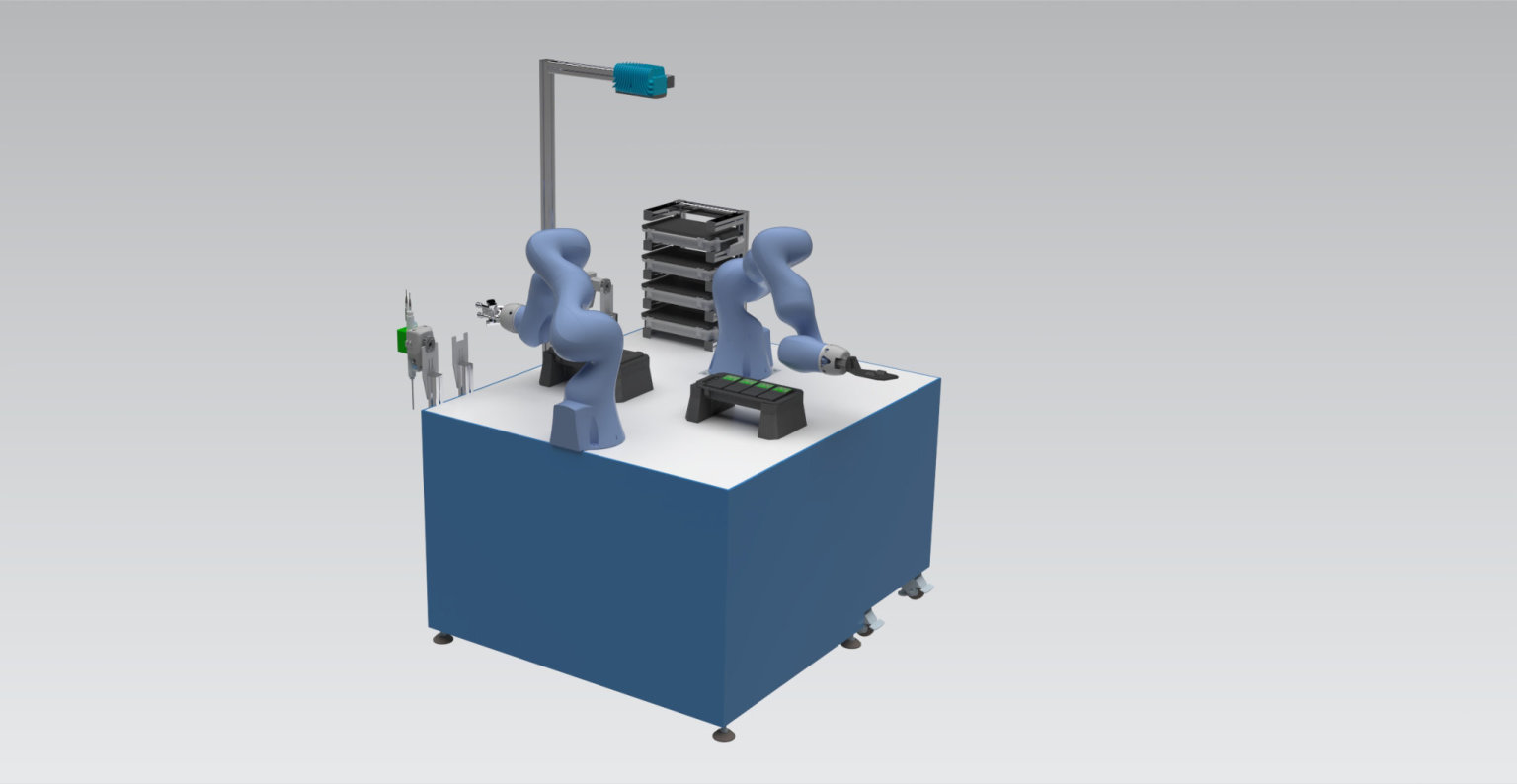

V centru pozornosti expozice bude robotická buňka, která ve zmenšené podobě reálně ukáže, jak autonomní roboti mohou v blízké budoucnosti nahradit monotónní lidskou práci tam, kde dosud byla nutná. „Ukážeme buňku se dvěma roboty, kteří společně rozebírají model baterie do elektromobilu. Zvládnou odšroubovat víko, zkontrolovat, zda mají všechny moduly dostatečnou kapacitu, a ty špatné vyměnit za nové. Pak zase víko našroubují,“ popisuje základní funkci robotické buňky Pavel Burget, ředitel RICAIP Testbedu pro Průmysl 4.0 CIIRC na pražském ČVUT.

Nejde přitom o ukázku, jež by vznikla pouze kvůli výstavě, naopak jde o projekt pro slovenskou společnost ZŤS Výskum a vývoj ve spolupráci se společností DEL. Takže i když bude na veletrhu vystavena jen zmenšená podoba buňky, má se brzy stát součástí skutečné linky.

„Při vývoji jsme se snažili o to, aby roboti byli maximálně autonomní, tedy zvládli co nejvíc práce bez zásahu člověka. Proto jsou vybaveni 3D kamerou, a navíc má každý robot ještě jednu vlastní. Díky tomu je schopen přesnějšího navádění při manipulaci s baterií nebo při šroubování, na které si navede svůj šroubovák sám. Chtěli jsme dosáhnout toho, že jeden robot umístí baterii, i když třeba nepřesně, a druhý na ní bude bez problémů pracovat,“ vysvětluje Burget.

CIIRC se zaměřil i na flexibilitu buňky. Robot, který baterii rozebírá, stojí na místě, ale robot, jenž baterii pokládá, je umístěn na pohyblivém stole s kolečky. Je ho tedy možné přesouvat z místa na místo, kde bude právě potřeba. „V praxi jde o nějaký stroj, do kterého je potřeba zakládat nebo naopak z něj vyndávat díly. To dělá nyní člověk, ale je to práce poměrně monotónní, a proto se spousta firem snaží najít řešení, jak se jí zbavit. V případě naší buňky představuje robot jakýsi sklad, který zakládá a vykládá bateriové moduly,“ dodává šéf pražských výzkumníků.

Stacionární robot je zase vybaven měřicí sondou a zjišťuje, jak na tom jsou jednotlivé moduly baterie. Je přitom jedno, zda jsou všechny v pořádku, nebo je jich nutné část vyměnit. Pro každou situaci si dokáže nový postup sám naplánovat a podle něj pak pracovat. Navíc ani nezáleží na tom, o jaký typ baterie jde. Právě díky 3D kameře dokáže robot rozpoznat různé typy. Cílem přitom je, aby byl schopen v budoucnu pracovat třeba i s baterií, která ještě dnes ani neexistuje. Prostě si s ní poradí.

Postavte ho kamkoli, jen musí mít signál

Vývoj robotické buňky trvá opravdu dlouho, vše začíná ve virtuálním prostředí. „První fáze je příprava algoritmů, které umožní autonomní provoz robotů. Ať už jde o rozpoznání polohy šroubu, uchopení krytu, odšroubování modulů, jejich rozdělení na dobré a špatné. Následně jde o fyzické ověření algoritmů a potvrzení toho, že je robot schopen autonomního provozu,“ popisuje Burget a dodává, že ale ani tím simulace ve virtuálním prostředí zdaleka nekončí. Protože jde o modulární buňky, počítá se s tím, že ve výrobě bude pracovat celá robotická linka třeba s deseti buňkami, jež budou společně fungovat. „V simulačním prostředí si můžeme navrhnout a naplánovat celý layout linky, a neomezit se tedy jen na jednu buňku. Rozložení a počet zapojených robotických linek včetně toku materiálu je navrženo automaticky pomocí nástroje vyvinutého v CIIRC. Vše je propojené systémem řízení výroby, který generuje výrobní plán.“

Projekt autonomních robotických buněk ale mění ještě jednu zaběhnutou praxi. Obvykle je totiž nutné na výrobních linkách propojovat stroje a řídicí systémy pomocí pevného spojení. Tady je ale každá buňka vybavena 5G routerem. A právě 5G umožní plnohodnotně přenášet data průmyslových komunikačních protokolů Profinet a ProfiSafe, které se používají při výrobě. Data se zpracují na serveru, a není tedy nutné mít u robota kompletní počítač. To vše výrazně zvyšuje flexibilitu. Lze ho tak ve výrobě postavit prakticky kamkoliv, protože stačí, aby k němu dosáhl signál. A tím ho třeba i využít při jiných operacích, kde bude potřeba.

Do veletrhů zapojíme digitální technologie i partnery ze Spojených států

A právě na výhody modularity také Pavel Burget upozorňuje. „My například ukazujeme buňku se dvěma roboty, ale nejsme nijak omezeni. Klidně jich může spolupracovat najednou víc, pokud je to potřeba. To přináší velkou variabilitu. Stejně tak není omezení v tom, co mají rozebírat. My ukazujeme model baterie elektromobilu jako příklad trvale udržitelného řešení pro druhý život těchto článků, ale jde hlavně o to, aby se algoritmy naučily na ty díly, se kterými mají roboti manipulovat. A také to nemusí být jen rozebírání, samozřejmě zvládnou i vsazování a montování dílů, přičemž může být poloha dílu pokaždé jiná. Stačí, že se robot v dané situaci dokáže sám orientovat, díl vložit a pak zpětně zkontrolovat, že byl vložený dobře,“ popisuje široké možnosti výzkumník.

Stáhněte si přílohu v PDF

Rychlost díky 3D tisku

Pro manipulaci s díly jsou potřeba takzvané grippery, tedy česky řečeno uchopovače či nástavce, díky nimž roboty zvládají jednotlivé operace. Při práci na rozebírání baterie elektromobilu tak použijí například vrtací nebo sací nástavec či nástavec vybavený měřicí sondou. Během celého procesu umí roboty jednotlivé grippery samozřejmě měnit podle toho, který je právě potřeba.

V CIIRC pracují na tom, aby bylo možné automaticky navrhovat potřebné uchopovače a vyrábět je pomocí 3D tisku. „Právě díky tomu bude možné díly produkovat řádově rychleji než v případě, kdy se vyrábí ze svařovaných konstrukcí. Obvykle to trvá několik týdnů, my to ale zvládneme v rámci pár dnů,“ upozorňuje Burget.

RICAIP Testbed spolu s dalšími partnery Národního centra Průmyslu 4.0 budou na své expozici prezentovat řadu dalších inovací ve výrobě. Půjde například o školení pracovníků v rozšířené realitě, kdy díky speciálním brýlím uvidí, jak mají postupovat při práci na konkrétním dílu. K dispozici bude i takzvané digitální dvojče robotické buňky, na kterém si bude možné vyzkoušet její virtuální zprovoznění. Už nyní lze takto pohodlně vyzkoušet různé výrobní scénáře bez zásahu do provozu a připravit se na změny ve výrobě nebo jen na její rozšíření.

Článek byl publikován ve speciální příloze HN Strojírenský veletrh.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist