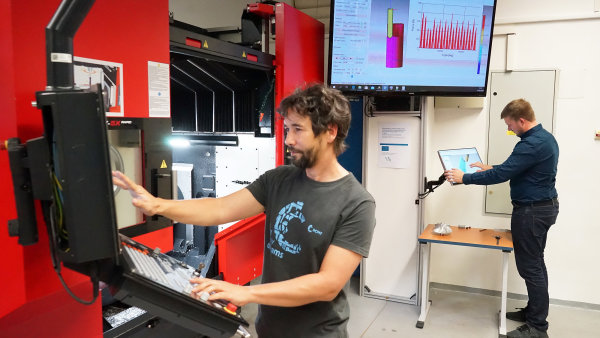

Trutnovský závod společnosti Vitesco Technologies nově využívá preventivní diagnostické metody, které vychází ze skutečného technického stavu zařízení. Nasazené technologie Siemensu umožňují na základě naměřených dat rychle a kompetentně rozhodnout o potřebném zásahu. Díky systému diagnostické údržby lze plánovat případné odstávky a minimalizovat riziko neplánovaného zastavení výroby.

Společnost Vitesco Technologies (dříve Continental) patří mezi přední světové výrobce elektronických a mechanických komponent pro většinu automobilových značek. Nároky na kvalitu výrobků jsou vysoké, proto jsou součástí výroby i nejmodernější výrobní, měřicí a laboratorní technologie. Zavést pokročilé metody údržby se ve Vitesco Technologies rozhodli poté, co uplynula záruční doba poskytovaná výrobci a bylo potřeba reagovat na opotřebení strojů, které pracují v nepřetržitém provozu.

Nový systém údržby je postaven na online monitoringu stavu strojů a co největším podílu oprav vlastním personálem. V případě poruchy se aktivity zaměřují na detailní rozbor příčiny a následná nápravná opatření.

Bez robotů to nepůjde, konkurenceschopné musí být i menší firmy, říká Zdeněk Hanzálek z CIIRC

Údržba v automobilovém průmyslu dnes využívá strategii prevence, která zahrnuje i výměnu některých komponent. „Preventivní údržba s pevným časovým intervalem výměny komponent bez ohledu na technický stav má nevýhodu ve vyšších nákladech na náhradní díly, které možná ještě nebyly na konci své životnosti,“ vysvětluje Václav Šimek, vedoucí údržby ve Vitesco Technologies Czech Republic. „Proto jsme postupně přešli k diagnostické údržbě, která vychází ze skutečného technického stavu zařízení. Na základě naměřených dat může náš technik kompetentně rozhodnout, zda díl vyměnit, či ponechat v provozu. Systém navíc umožňuje případnou odstávku naplánovat a minimalizovat tak riziko nepředpokládaného zastavení výroby. V dlouhodobém horizontu je tato filozofie údržby levnější,“ dodává.

Hlavním pilířem diagnostické údržby ve Vitesco Technologies je měření vibrací, podle kterých se určuje aktuální technický stav zařízení. Z naměřených dat se odečítají kritické frekvence, které mohou signalizovat blížící se poruchu. Výhodou sledování a měření vibrací – vibrodiagnostiky – je, že dokáže určit stav stroje přímo v provozu, bez nutnosti demontáže. Pomocí frekvenční analýzy signálu vibrací lze přiřadit jeho jednotlivé složky přímo k součástem stroje (ozubeným kolům, ložiskům či hřídelím) nebo k provozním stavům (nevyvážení rotačních součástí, neustavení hřídelí nebo poruše elektrického obvodu motoru).

Stáhněte si přílohu v PDF

V trutnovském závodě Vitesco Technologies využívají řídicí systémy (PLC) Siemens, proto mají odborníci ze Siemensu usnadněnou práci. „Prostřednictvím našich řídicích systémů můžeme nahlížet do historie stroje a získaná data detailně analyzovat. Dokonce nám to umožňuje životnost strojů výrazně prodloužit. Pro účinný servis je velmi důležité vědět, v jaké kondici byl stroj před servisním zásahem a v jakých provozních podmínkách fungoval,“ zdůrazňuje David Suchý, vedoucí servisního oddělení českého Siemensu.

Přestože se řešení závad často ukáže být poměrně banální, jejich odhalení mnohdy předchází až detektivní práce. „Přístup k datům ze strojů a diagnostických zařízení a těsná spolupráce našich odborníků s týmem zákazníka nám umožňují provést detailní analýzu poruchy a přesně určit její příčinu,“ popisuje spolupráci David Suchý.

Aktuálně nasazují v Trutnově nejnovější verzi systému Condition Monitoring. Jde o řešení Siemens, které vyvinuli odborníci v Česku a poskytuje kompletní přehled o zbývající životnosti nástrojů. Systém minimalizuje odstávky stroje způsobené čekáním na výměnu nástroje. V budoucnu plánuje Vitesco Technologies rozšíření systémů diagnostické údržby tam, kde se již podle pilotních projektů prokázala návratnost investice. V další fázi je v plánu instalace senzorů vibrací kromě vřeten i na jednotlivé osy obráběcích strojů.

Článek vznikl ve spolupráci se společností Siemens.

Článek byl publikován ve speciální příloze HN Strojírenství.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist