Před třemi lety oslavil Výzkumný ústav textilních strojů sedmdesát let od svého založení. Místo, které je spojeno s vynálezem prvního tryskového tkalcovského stavu na světě a dnes stojí za desítkami patentů, díky kterým vznikají produkty od paddleboardů přes kinetické instalace až po kompozitní křídla elektrických letadel, přitom málem po revoluci zaniklo. V divokých a pro textilní průmysl nelehkých devadesátých letech se Miroslav Václavík rozhodl, že podnik nenechá padnout.

Dnes se s technologií od společnosti VÚTS můžete setkat třeba i v hotelovém lobby na dovolené. Dokázali rozpohybovat světelné instalace s hejny plujících ryb nebo květinu, která se střídavě rozevírá a zavírá. V této liberecké firmě se dělají na klíč stroje, zařízení a technologie, které nejsou standardně na trhu a vyžadují speciální výzkum a vývoj, nebo právě takovéto mechatronické perličky. „Tam, kde ostatní končí, nastupujeme my,“ říká Jiří Václavík, současný generální ředitel společnosti.

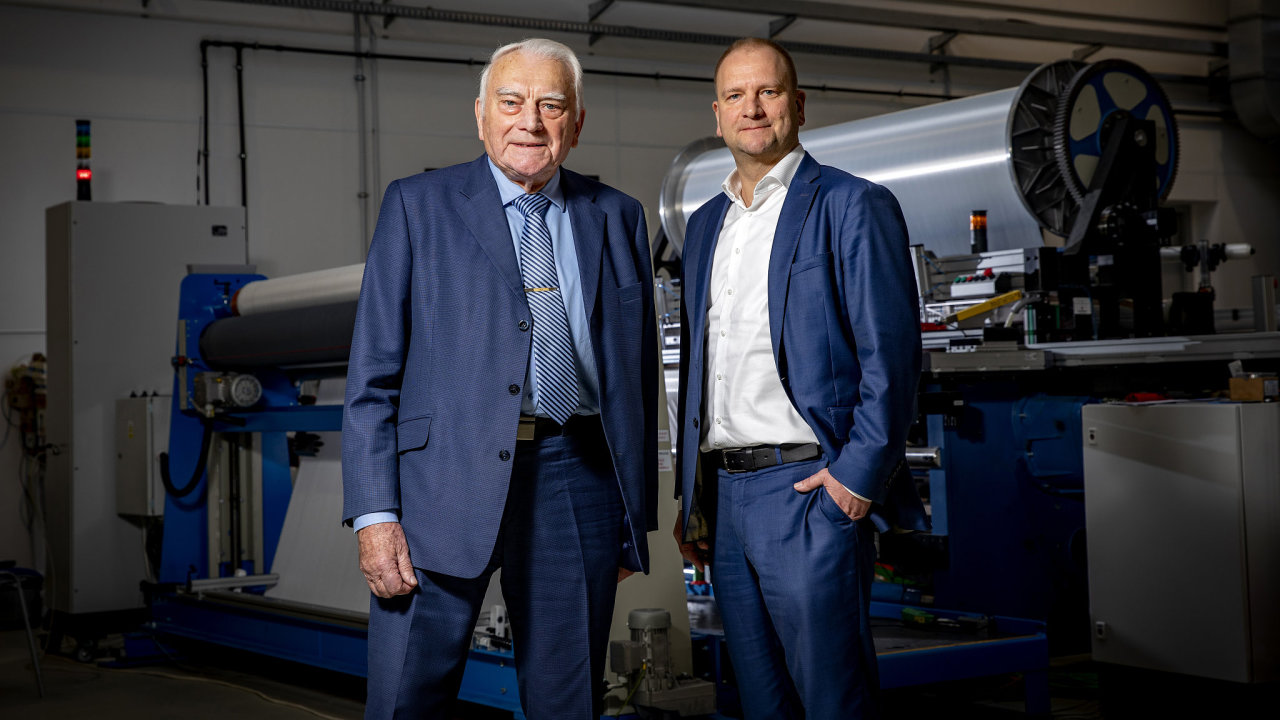

V liberecké kanceláři vedle něho sedí jeho otec Miroslav. Na stole před nimi stojí 3D model distanční tkaniny, ze které lze vyrábět nafukovací čluny, paddleboardy, matrace nebo protipovodňové zábrany. Automatický tryskový stav, který za hodinu utká šest metrů tkaniny, sestrojili právě výzkumníci z VÚTS. Do té doby se tato tkanina vyráběla ručně.

3D tkanině předpovídají odborníci velkou budoucnost. Bude hrát roli v řadě aplikací, včetně filtrů odpadních vod. Není divu, že za vývoj stroje získalo VÚTS cenu Česká hlava 2020 a prestižní mezinárodní ocenění R&D 100 Awards, které každý rok získává sto nejlepších světových technologií uplynulého roku.

Od perlinky až po hlavu šejka

VÚTS každý rok vyvine desítky strojů a zařízení a na své technologie má desítky patentů. S produkty z jejich strojů se můžete setkat na každém kroku, od podkladových látek pod koberce přes hotelové tapety ze skelných vláken až po lyže nebo filtrační patrony do brzdových systémů.

Francouzská společnost Saint‑Gobain Vertex s jejich technologií na výrobu skelných tkanin vyrábí už více než 20 let perlinku pod fasády a mezi jejich velké klienty patří Linet, Preciosa či Lasvit. Pro něj je liberecká firma hlavním vývojovým partnerem v oblasti kinetických světelných instalací. „Děláme pro ně mechatroniku všech lustrů, které se jim po světě hýbají. Například v Abú Dhabí je v jednom sanatoriu obrovské sedmnáctimetrové kyvadlo, které do písku o poloměru pěti metrů vykresluje hlavu šejka nebo jakýkoliv jiný obrázek, který zadáte do tabletu,“ říká Jiří Václavík.

Společnost VÚTS byla založena v padesátých letech pod názvem Výzkumný ústav textilní technologie a brzo poté se přejmenovala na Výzkumný ústav textilních strojů. Kromě výzkumu a vývoje textilních strojů se zabývala kožedělnými technologiemi. Miroslav Václavík do šlapajícího ústavu nastoupil na konci šedesátých let. Už v té době bylo místo spjaté s jednou z nejvýraznějších postav českého textilního strojírenství – Vladimírem Svatým, vynálezcem prvního tryskového stavu na světě, patentu, na jehož základě se vyrábějí tkaniny dodnes.

Právě pod ním začal Miroslav Václavík pracovat a dodnes vzpomíná na jeho vizionářský přístup k práci a na to, jak všechny v ústavu učil, že pokrok v konstrukci strojů není možný jen na základě intuice a empirie konstruktéra, ale že je potřeba používat výpočty a měření. „Vladimír Svatý vyvinul dvě verze tryskového stavu a je zajímavé, že za dobu zhruba sedmdesáti let od vzniku vynálezu nikdo nic lepšího nevymyslel,“ doplňuje Miroslav Václavík.

Deset let pak dělal Miroslav vedoucího matematického a fyzikálního odboru, který prováděl výpočty pro všechny podniky Elitexu, pod nějž Výzkumný ústav textilních strojů spadal od roku 1976.

První smlouva na Tchaj‑wanu

Po revoluci většina výzkumných ústavů zanikla a začal upadat také textilní průmysl. V době, kdy firmy bojovaly o přežití, protože o jejich stroje nebyl zájem a většina textilní výroby se přesouvala na Dálný východ, se na VÚTS usmálo štěstí v podobě velké zakázky z Tchaj‑wanu. Bylo to chvíli poté, co si zaměstnanci zvolili Miroslava Václavíka do svého čela a on musel rozhodnout, zda ústav skončí stejně jako většina výzkumných ústavů, nechá si jen jádro těch největších kapacit, nebo se firmu pokusí udržet v původním rozsahu. Zvolil třetí možnost.

„Říkal jsem si, že buď vydržíme, nebo padneme. V té době bylo hlavním problémem, že podniky, pro které jsme dělali, žádný výzkum nepotřebovaly. Samy bojovaly za každý další měsíc. Peníze a práce byla pouze na Dálném východě a v Americe,“ vzpomíná výzkumník.

Naštěstí se v roce 1991 v Praze uskutečnil kongres pořádaný mezinárodní organizací IFToMM (International Federation for the Promotion of Mechanism and Machine Science), která propojuje výzkumníky ze strojírenských oborů z celého světa. A v rámci doprovodného programu projevili dva profesoři z Tchaj‑wanu zájem prohlédnout si tkalcovský stav od VÚTS. „Byli z něj nadšení a jeden mi slíbil, že mi sežene u nich zakázku. Bral jsem to jako frázi ze slušnosti, ale za měsíc mi přišla zpráva, že k nám jede podnikatel z Tchaj‑wanu,“ líčí Miroslav Václavík.

Dodnes vzpomíná na první setkání s prvním klientem. „Před ústavem vystoupil z auta statný Asiat spolu s profesorem, který nás navštívil během kongresu. Ukázalo se, že k nám přivezl ředitele jedné tchajwanské firmy vyrábějící tkací stroje. Náš stav se mu velice líbil, jen požadoval, aby pracoval na tisíc otáček za minutu.“ To Václavík slíbil, a tak ho na konci setkání ředitel pozval na Tchaj‑wan podepsat smlouvu.

„Do té doby jsem v životě nebyl v Asii. Peníze jsme neměli, na letenku jsem si musel půjčit a pro vízum jsem musel do Vídně, protože v Praze neměl Tchaj‑wan zastoupení. Nakonec jsem nějak odletěl a smlouvu jsem sepisoval po nocích v hotelu. Později jsem zjistil, že neměla ani klauzuli o neplacení. Naštěstí se obchod vydařil a já se domů vracel s kontraktem na 750 tisíc dolarů,“ říká hrdě Miroslav Václavík, který krátce poté získal i zakázku z USA na plně automatizovanou přádelnu. „Bez těchto dvou zakázek bychom nevydrželi. V době po revoluci tvořily zahraniční zakázky 80 procent našich příjmů. Podíl se začal měnit pět až osm let po revoluci, kdy si přeživší podniky začaly uvědomovat, že potřebují výzkum, a začaly se obracet na nás,“ říká Miroslav Václavík.

Ve firmě, která přežila i Textilanu Liberec, ve své době největší textilní podnik na severu Čech, získala v rámci kuponové privatizace majoritu společnost PPF Petra Kellnera, později ale od ní Miroslav Václavík se svými dvěma kolegy podíl odkoupili.

Firma má aktuálně necelé dvě stovky zaměstnanců. Z rodiny Václavíků v ní pracují hned čtyři členové – Jiřího bratr Petr, který dělá technického ředitele a Jiřího manželka Andrea, která řídí finance. Čtvrtinu firmy vlastní Petr Žižka, který v ní působí jako výrobní ředitel.

Jiří nastoupil do částečně rodinného byznysu před šestnácti lety. Do té doby pracoval v několika mezinárodních společnostech z automotive, kde se věnoval zejména centrálnímu nákupu. Ve VÚTS prošel kolečkem pozic od asistenta generálního ředitele přes obchodního ředitele až po generálního ředitele, kterým se stal v lednu letošního roku. Stál také za změnou názvu na zkrácené VÚTS.

Revoluci přinesou filtry do odpadních vod

Společnost, která má ocenění Firma roku 2019 Libereckého kraje, má status výzkumné organizace. Nezabývá se sériovou výrobou a nemůže vyplácet dividendy. Obrat VÚTS je kolem 320 milionů korun a necelou pětinu tvoří export zvláště do Německa, Švýcarska a v posledních letech výrazně rostou počty zakázek z Číny. Vývoj textilních technologií tvoří už jen okolo deseti procent tržeb. Vyvíjejí se tady stroje a zařízení pro celý zpracovatelský průmysl, ať už jde o sklářské, polygrafické, balicí, obráběcí nebo jednoúčelové stroje pro montáže nebo kontrolu. „Věděli jsme, že jen s textilními stroji se do budoucna neuživíme. Od konce devadesátých let jsme postupně rozšiřovali naše zaměření do dalších oblastí a v současné době jsme největší nezávislá základna pro strojírenský výzkum a vývoj v Česku,“ říká Miroslav Václavík.

Na konci loňského roku oslavil osmdesáté narozeniny a předal firmu svým dvěma synům. Firmu, která už přes sedmdesát let zhmotňuje do té doby neexistující stroje a technologie. A dělá to rychle. Technologie se tu nejčastěji vyvíjejí v rozmezí od šesti do osmnácti měsíců. Klienti navíc nedostávají jen výrobní dokumentaci, ale VÚTS pro ně vyrobí i funkční prototyp. „Za svou éru jsem se setkal se stovkami majitelů firem. Většina z nich za námi přišla s nějakým ‚špekem‘,“ směje se Miroslav Václavík.

V roce 2013 se VÚTS přesunulo do nově vybudovaného areálu výzkumného centra za více než 700 milionů korun, které je zaměřené na snižování energetické náročnosti strojů, redukci hluku a vibrací, aplikaci nových materiálů a spojení mechaniky s elektronikou. V areálu je i dokonale odhlučněná místnost, ve které se zkoumá, jaký vydávají stroje hluk, nebo centrum laserových obráběcích zařízení.

„V centru se můžeme věnovat výzkumu, vývoji, rozvíjet teoretické poznatky a ty pak přenášet do praxe. Disponujeme špičkovým vybavením, týmem specialistů a díky tomu jsme schopni pružně reagovat na požadavky podniků,“ vysvětluje Miroslav Václavík.

VÚTS ročně spolupracuje s desítkami firem z řady oborů. V posledních letech se tak například stal významným partnerem pro tuzemské výrobce obráběcích strojů, specializuje se na oblast výzkumu a vývoje periferií pro obráběcí stroje, zejména systémů automatizovaných výměn nástrojů, které přispívají ke snížení neproduktivních časů při obrábění a zvyšují tak konkurenceschopnost českých výrobců.

Stáhněte si přílohu v PDF

V době pandemie se tu vyvíjely stroje na tvorbu nanovláken, ze kterých se vyráběly roušky. Aktuálně mají v Liberci na stole dvě desítky projektů. Jedním z nich jsou filtry z nanovláken do odpadních vod. „Právě vyrábíme kartuše z 3D distančních tkanin z vláken opředených nanovlákny, aby je bylo možno předat na testování v lagunách. Kartuše jsou tvořeny ohromným množstvím nanopříze, na jejímž povrchu velmi dobře rostou bakterie, které pohlcují nežádoucí látky a vodu čistí. Pokud budou zkoušky úspěšné, bude to pro nás představovat ohromný celosvětový potenciál,“ říká současný generální ředitel.

V budoucnu by se VÚTS chtěla více prosazovat v oblastech technických textilií, strojů pro výrobu nanovláken, zapojit se do návrhu technologií pro výrobu úložišť energie a bateriových systémů. Velké trendy a výzvy, jejichž řešení klienti neustále žádají, jsou z oblastí automatizace, robotizace, digitalizace a snižování spotřeby energie. Stroje navíc musí být stále rychlejší, výkonnější, ekologičtější a tišší. Budoucností firmy jsou také kompozitní materiály. Ve VÚTS například navrhovali kompozitní nosník ocasních ploch pro první elektrické letadlo na světě.

Článek byl publikován ve speciální příloze HN Budoucnost strojírenství.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist